0 引言

隨(suí)著時(shí)代進(jìn)步, 零件加工(gōng)向著大型化、微型化兩個不同的(de)方向發展, 而且精度要求比較嚴格。對於大型件的加工, 采用原有的技術, 難以保證零件的精(jīng)度要求。本文(wén)針對大型(xíng)鑄造鋁合金薄壁(bì)件加工, 提出相應技術措施, 較好(hǎo)地解決了(le)生產中存在的問題。產品為鋁合金零件, 直徑為 380mm 或534. 5mm, 長度從700mm 到1 370mm, 壁厚為4. 2+ 0. 5mm, 內外形尺寸公差為0. 02mm~0. 14mm, 槽與軸(zhóu)線平行度要求≤0. 02mm, 內(nèi)外各機加尺寸同(tóng)軸度≤ 0. 06mm, 外形有大小不等的若幹(gàn)孔槽。工(gōng)件尺寸大, 剛性差(chà), 精度高, 機加難度大。可借鑒的(de)技術手段缺乏。本文就如(rú)何保證(zhèng)該類零件機加的精度(dù)而應采用的技術做了(le)詳細闡述。

1 壁厚精度的控製

該(gāi)類零件內形均為非加工(gōng)麵, 要求(qiú)直接鑄(zhù)成, 機加後要求壁厚均(jun1)勻, 任測四(sì)條母線72 點, 每條母線壁厚均值為4. 2+ 0. 5mm, 各檢測點在(zài)4. 2+ 0. 8- 0. 2範圍內, 任意母線壁厚均差(chà)值≤0. 5mm。內形為非加工麵, 要保證壁厚均勻, 機加時就需要(yào)以內形定位、找正, 為此, 在工藝中提出鏜床二(èr)橫截麵16 點(diǎn)找正法及工序間測壁厚二次微調基(jī)準孔中心法, 實踐證明這兩種辦(bàn)法結(jié)合(hé)在一(yī)起可基本上保證該類(lèi)零件(jiàn)的壁厚均勻。

1. 1 二橫截麵16 點(diǎn)找正法(fǎ)

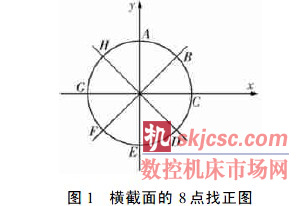

圖1 所示為(wéi)其中(zhōng)一橫(héng)截麵的8 點找正圖, 要求二橫截麵上的16 點應在同一個圓柱麵上, 達到目的後兩端製基(jī)準(zhǔn)孔。車工以工藝基準孔為基準(zhǔn)加工外圓, 然後在外(wài)圓進行8 條母線(xiàn)測壁厚, 根(gēn)據實測壁(bì)厚值, 二次上鏜床調整兩(liǎng)端工藝基準孔(kǒng)的位置。

因鏜床隻能沿x 、y 方向移動(dòng), 在A 、C、E、G 點出現薄點時, 坐標直接向薄點移動即可, 移動(dòng)量為相對點壁厚差的1/ 2。如在B、D、F、H 點出現薄點, 需計算出薄(báo)點在x 、y 坐標上的分量疊加值, 然後按x 、y坐標上的矢量和移動坐標。

1. 2 內(nèi)定心(xīn)製中(zhōng)心孔切邊(biān)工藝

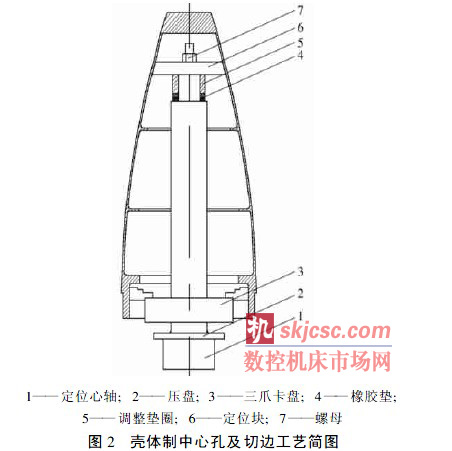

用二橫截麵16 點找正法時, 為提高(gāo)找(zhǎo)正(zhèng)精度, 兩個(gè)找(zhǎo)正橫截麵必須盡量遠一點, 但對於一端封閉一端開口的殼體, 運用(yòng)這種辦法找正精度差( 遠截麵觀察表十分不方(fāng)便(biàn)) 、效率底, 流線型外形裝夾也不方便。為此, 設計製造自(zì)定心製中心孔及切邊工裝, 比鏜工找正提高效率8 倍以上, 且夾具定心精度高於鏜工找正精度, 可(kě)省一道鏜工工(gōng)序。

殼體製中(zhōng)心孔及切邊(biān)工藝簡(jiǎn)圖(tú)見圖2, 定位塊6以殼體零件小端麵內曲(qǔ)麵(miàn)定(dìng)位, 大端以三爪定位。使用時先用立車縱向刀杆給殼體一定壓力, 確保定位塊6 實(shí)施(shī)定位的前提下, 再用三爪卡盤(pán)3 夾緊工件大端內孔, 然後製中心孔, 切邊。使用夾具前應用百(bǎi)分表找正定位塊及三爪卡盤的定位部, 保證(zhèng)跳動(dòng)量小於(yú)2mm。橡膠墊4 可在縱向刀杆下壓時起緩(huǎn)衝作用。

2 機加中變形控製

大型鑄造鋁(lǚ)合(hé)金薄壁件的找正、定位是精密加工的前提, 為保證大型薄壁件的精度, 還需要控製(zhì)在機加(jiā)中(zhōng)的變形問題, 否則難以(yǐ)保證零件的精度。為了(le)有效控(kòng)製機加過程中的變(biàn)形, 還應從工序、熱處理、夾緊(jǐn)力、切削參數等方麵進(jìn)行合理選擇。

2. 1 合理安排工(gōng)序

為防止大型薄壁件變形問題, 必須合理安排粗、半精、精加(jiā)工(gōng)及熱(rè)處理工序。大型鋁(lǚ)合金薄壁件在機加分廠的(de)周轉(zhuǎn)工(gōng)序都(dōu)在20 道左右, 通過合理安(ān)排工序等措施, 有效地把變形問題控製在較小的範圍內。

2. 2 熱處理工藝參(cān)數優化及合理的尾座壓力

原粗(cū)加工及半精加工後都有熱處(chù)理退火去應力工序(xù), 原退火工藝參數為150℃- 2h。為檢驗該參數是不是最佳參數, 分(fèn)別在儀器倉殼體及(jí)後段上進行熱處理子樣分組(zǔ)試驗, 兩種零件子樣各分四組, 按不同參數進行熱處理, 四組熱處理參數分別為150℃- 2h, 150℃- 3h, 150℃- 4h, 150℃- 2h 連續兩次, 發現第四種(zhǒng)方案退火效果最好, 於是加工正樣時把該參數落(luò)實到工藝中, 工件質量(liàng)具有明顯的改觀。

在正樣加工中(zhōng), 發現“中段”殼(ké)體精車後變形(xíng)嚴重超差( 變形量達0. 4mm) 。經過認真分(fèn)析(xī), 認為可能原因有三個: ① 工序(xù)間餘量需調整; ② 夾具與工件間(jiān)隙需調整; ③ 尾座壓力需調整(zhěng)。於(yú)是在鑄(zhù)造廢品件上(shàng)做工藝試驗, 經過試驗發(fā)現, 尾座壓力不合理是造成變形超差的主要因素。調整尾座壓力後該工(gōng)件在本工序達到100%合格。

2. 3 控製夾緊力(lì)對變形的(de)影響

薄(báo)殼體件易在夾緊力作用下產生(shēng)變形, 所以這(zhè)類零件加工時應嚴格控製(zhì)夾緊力的作用點及夾緊力(lì)的大小。我們將薄壁(bì)件(jiàn)的鏜孔(kǒng)夾具(jù)夾(jiá)緊力作用(yòng)點全部放在加強筋部位, 且離孔口加工部(bù)≥200mm, 以把夾緊力對變形的影響控製到最小。

為保證工件在夾緊力的(de)作用下引起的變形不致引起加(jiā)工(gōng)尺寸超差, 加壓時可(kě)在易變形的待(dài)加工部抵百分表, 使加壓時變形的指示值(zhí)遠遠小於該部(bù)機加公差值。

對夾緊力大小的要求(qiú)應是在(zài)保(bǎo)證夾(jiá)緊可靠的(de)情況下夾緊力越小越好, 並保證夾緊力的均衡。尾段殼體的四翼板對稱度要求小於(yú)0. 15mm, 開始加工時經常(cháng)發生零件對稱度超差, 有時不對稱度達(dá)0. 4mm ~0. 5mm ( 該件精加工使用機床為DMU 125P) , 經過分析認為(wéi)是夾緊力過大(dà)引起零件變形所致, 減少夾緊力後避免了對稱度超差的現象發生。

為減少因操作夾緊的人為因素造成殼體零件變(biàn)形, 對夾緊力比較敏感的(de)易變(biàn)形工序, 全部配置力矩扳手, 比較(jiào)有效地控製了夾緊力(lì)對變(biàn)形的影(yǐng)響。

2. 4 反複多層切削法

從理論上(shàng)說, 零件上(shàng)去掉任何一層, 金屬因應力的重新分布都會發生(shēng)變形。對剛性大的工件, 由此引起的變形微乎其微, 可不(bú)必去考慮。但對於易變形的薄殼體件影響很大, 必須在工藝(yì)上采取措施予以消除。後段殼體楔環槽使用C630 車床加工難度較大,加工過程中經常產生變(biàn)形超(chāo)差問(wèn)題, 為此采(cǎi)用了“分層切(qiē)削”的加工這一原理可以廣泛用於各種殼體的精加工工序,使因切(qiē)削引起的零件內應力重新分布引起的變形得到有效的(de)控製。

2. 5 切削(xuē)參數及刀具角度對變形的影響及(jí)控製

2. 5. 1 選擇合(hé)理的切削三要素

( 1) 選用較小的切削深度(dù): 精加工時切削深度t=0. 1mm~0. 2mm。

( 2) 選用較大的切削(xuē)速度: 精車工序(xù)因考慮殼體本身結構不對(duì)稱, 轉速高時會產生大(dà)的動不平衡, 所以切削速度不能太大, 精車時(shí)殼體(tǐ)轉速(sù)為200r / min~120r/ min。較大的切削速度主要(yào)指銑加工而言, 銑加工時(shí)v = 250m/ min 以上( 相當於10 銑(xǐ)刀8 000r/min 以上) 。切削速度較大時產生的切削熱(rè)雖然較(jiào)多, 但切削熱絕大部分(fèn)被切屑帶走, 傳給工件的很少( 通俗地說, 因切削速度很(hěn)高切(qiē)削(xuē)熱(rè)還沒來得及傳給工件(jiàn)就被切屑帶(dài)走) , 故有利於減(jiǎn)少殼體變形。

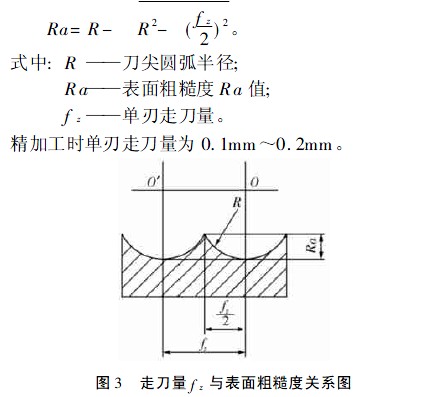

( 3) 選用適中的單(dān)刃走(zǒu)刀量f z : f z 受表麵粗糙度的限製, 走刀量f z 與表麵粗糙(cāo)度的關係見圖3。表麵粗糙度(dù)Ra 為:

2. 5. 2 選用合(hé)理(lǐ)的刀具角度

選用較小的刀尖角可減少徑(jìng)向力, 精車時取刀尖角為30°。刀尖半徑R 增大, 徑向力將增大, 但R 太小易崩刃, 因此刀尖半徑應(yīng)適中, 精車(chē)時取(qǔ)R= 0. 4mm~0. 8mm。采用大前角( r= 30°)製成小的刃口半徑,即盡量尖銳。

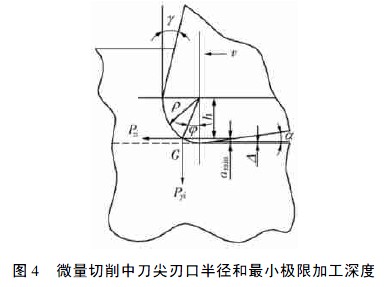

進行微量切削時刃口半徑和最小極(jí)限加工深度見圖4。刃口圓弧上每一點的切削力都可(kě)分解成水平(píng)分力P z 和垂直(zhí)分力Py , 並且圓弧上各點的(de)水平分力與垂直分力的比值是變化的。但在半徑為的刃口圓弧上總能找到一點G, 在(zài)G 點(diǎn)恰好P zi= P yi, G 點即為切屑與(yǔ)金屬基(jī)體的分離點( 擠(jǐ)壓、拉斷) , G 點上的金屬(shǔ)可被切去。

通過公式推導, 最小極限加工深度amin為[ 1] :

amin= 0. 1 。

G 點以下(xià)的金(jīn)屬將被擠壓留在工件表麵上(shàng)。刃(rèn)口半徑越大, 被擠壓的金屬厚度越(yuè)大( 成正比) , 形成的擠壓力也越大(dà), 越易引起工件變形。所以鑄造鋁合金殼體加工中為減少變形, 要(yào)求刀具具(jù)有小的刃口(kǒu)圓弧半徑。

為保證刃(rèn)口半徑盡量小, 所以切削鋁合金(jīn)的刀片一般不進行化學氣(qì)相沉積( CVD) 或物理氣相沉積 ( PVD) 。這是由於沉積過程(chéng)中會增大刃口半徑, 即刃口的鋒(fēng)利性降低。

塗層刀具不宜用於一些高精度特薄切削層的加工, 這是因為塗層後刀具的刃口鈍(dùn)圓半徑較大, 對工件壓力也較大(dà)。

3 結論

針對大型薄壁件綜合運用上述(shù)工藝技(jì)術進行(háng)加工(gōng), 對加工件檢驗, 對應(yīng)母線的壁厚均(jun1)值差達到了0. 08mm, 四條母線的壁厚均值差為(wéi)0. 26mm, 高於鏜床找正精度, 殼體(tǐ)的口部圓度可控製在0. 02mm 以內(nèi), 滿足高精度的工藝要求。殼體內外(wài)同軸度可達到0. 02mm 以內, 也使殼體在總裝過程中容(róng)易進行。本文解決了大(dà)型薄壁件加工中出現的技術問題,為相關高精度薄壁(bì)件的加工提供了具體思路和措施。

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com