1 前言

曲軸是汽車發(fā)動機上的關鍵零件之一, 其性能的好(hǎo)壞直接影響(xiǎng)汽車質量和壽(shòu)命。曲軸在發動機中承擔最(zuì)大負荷(hé)和全部功率, 承受著強大的方向不斷變化的彎矩及扭矩(jǔ), 也承受著高速旋轉中長時間的磨(mó)損。因此, 不但要求曲軸材質具有較好的剛性、疲勞強度和良好的耐磨性能, 而且要求曲軸加工後其表麵不(bú)允許有任何鑄造缺陷。

我廠從2006 年(nián)開始為一汽一大眾公司E A113發動機獨家(jiā)供(gòng)應曲軸毛坯, 完全(quán)實現曲軸國產化, 其曲軸毛坯質量和性能要求非常高, 抗(kàng)拉強度![]() 7 00 MPa, 伸長率(lǜ)

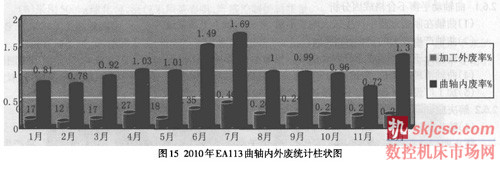

7 00 MPa, 伸長率(lǜ)![]() 3%, 硬度HB250 以上(shàng)。淬火(huǒ)硬度HRC為55 以(yǐ)上, 曲軸表麵(miàn)粗糙度為Ra6.3 一R a3.2, 曲軸尺寸精度(dù)為CT5一CT6 級。另外, 曲軸加工後其表麵質量(liàng)要求很(hěn)高, 不允許(xǔ)有任何用肉眼能看見的缺陷。在供貨的初期, 曲軸的內(nèi)外廢品率都非常(cháng)高, 特別是曲軸在一汽一大(dà)眾公司加工時(shí)連續出(chū)現(xiàn)淬火裂紋、內(nèi)部(bù)縮孔(kǒng)縮鬆、一(yī)連杆(gǎn)石墨析出和軸頸表麵渣氣孔等質量問題。幾年來, 我們針對曲軸的加工質量問題進行了研究和(hé)攻關, 並取得較好的效(xiào)果, 到2010年, 曲軸的內廢率控製在1.0% 左右, 外廢(fèi)率控製在.0 3% 左右, 曲軸的綜合廢品率控製(zhì)在1.50% 以下。

3%, 硬度HB250 以上(shàng)。淬火(huǒ)硬度HRC為55 以(yǐ)上, 曲軸表麵(miàn)粗糙度為Ra6.3 一R a3.2, 曲軸尺寸精度(dù)為CT5一CT6 級。另外, 曲軸加工後其表麵質量(liàng)要求很(hěn)高, 不允許(xǔ)有任何用肉眼能看見的缺陷。在供貨的初期, 曲軸的內(nèi)外廢品率都非常(cháng)高, 特別是曲軸在一汽一大(dà)眾公司加工時(shí)連續出(chū)現(xiàn)淬火裂紋、內(nèi)部(bù)縮孔(kǒng)縮鬆、一(yī)連杆(gǎn)石墨析出和軸頸表麵渣氣孔等質量問題。幾年來, 我們針對曲軸的加工質量問題進行了研究和(hé)攻關, 並取得較好的效(xiào)果, 到2010年, 曲軸的內廢率控製在1.0% 左右, 外廢(fèi)率控製在.0 3% 左右, 曲軸的綜合廢品率控製(zhì)在1.50% 以下。

2 曲軸加工質量問題的研究攻關

2.1 曲軸淬火裂紋問題

曲軸材質因(yīn)是球墨鑄鐵、組織不均、導電性差, 因此, 曲(qǔ)軸軸徑淬火時易(yì)出現裂(liè)紋。曲軸在汽車行駛過程中主要承受(shòu)複雜的彎曲扭轉(zhuǎn)載荷和一定的衝(chōng)擊載荷, 那麽曲軸軸(zhóu)徑淬火裂紋(wén)易擴展, 最後可(kě)能會導致(zhì)斷(duàn)裂。EA113 發動機(jī)的R06A 曲軸在供貨初期, 曲軸淬火時連杆軸徑油道孔邊緣產生裂紋, 嚴重時裂紋廢品率在40 % 以上(shàng), 一汽一大眾公(gōng)司對曲軸的淬火裂紋的檢查(chá)要求是, 隻要有一件裂紋, 整批曲軸全部(bù)報廢。

2.1.1 曲(qǔ)軸淬火裂紋成因分析

(1)淬(cuì)火裂紋缺陷特征

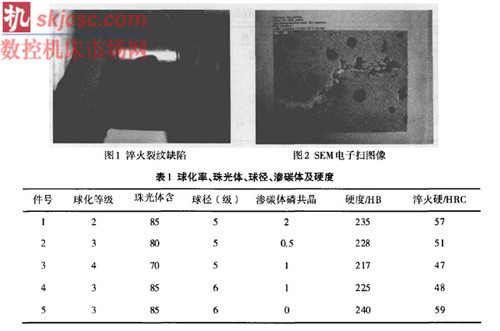

在連杆軸徑的油道孔邊緣處, 經熒光磁粉探傷後才能發現, 裂紋長度大約在1 一5mm, 深度為0.5 一3mm, 對淬火裂紋缺陷進行SEM 電子掃描( 能(néng)譜分析), 如圖(tú)2 所示。對裂紋件進行球(qiú)化率、珠(zhū)光體、球徑、滲碳體及硬度分(fèn)析, 結果見表1。從表1 看出, 球化率、珠光體量(liàng)偏低, 硬度偏低, 球徑偏大。

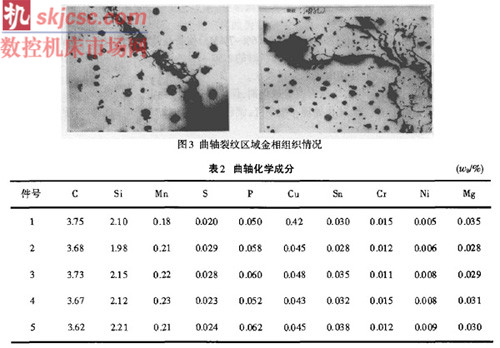

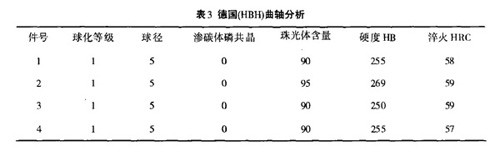

圖3 為曲軸裂紋區域金相組織情況: 從金相照(zhào)片中看出(chū), 該處(chù)球徑不規整、石墨球(qiú)數少、球(qiú)徑大、球化不良。對裂紋件進行(háng)化學成(chéng)分分(fèn)析, 見表2。對(duì)進(jìn)口的德國( HBH ) 曲軸進行分析, 結果見表3。

德國曲軸(zhóu)的球化率、珠光體、球徑、滲碳體(tǐ)及硬度都比較好。

2.1.2 曲軸淬火(huǒ)裂紋的原因及機理分析

(1)球化不良、球(qiú)化等級低、球徑大、球數少。由(yóu)於球化不良, 導致曲軸在淬火時淬火組織相變的應力大於組(zǔ)織強度, 使裂紋產生。

(2) P、S 元(yuán)素的影響, 當鐵水中S 元素的含量較高時, 一般在.0 02 % 以上對球化就有影響, 主要是S與球化劑中的Mg 起化學反應(yīng), 生成MgS 夾渣(zhā)物, 破壞和幹擾石墨球的生成等。

根據有關資料介紹, 磷在鑄(zhù)鐵中(zhōng)主要以磷(lín)共晶的形態出現, 一般磷量接近0.1% , 就會出現2% 左右的磷共晶, 鑄鐵熱節部位, 最(zuì)容易產生磷(lín)共晶, 磷共晶的數量高達5% 以上。含磷量越高, 出現的磷共晶也越多。對鑄態球墨鑄(zhù)鐵來說, 含磷量偏高, 其(qí)塑性和韌性急劇(jù)下降。

(3) 珠光體含(hán)量低、硬度低。由於鐵素體在奧氏體轉變(biàn)時沒有珠光體快, 在淬到馬氏體(tǐ)時, 組織中還有殘留部分鐵素體, 這種奧氏體與鐵素體的混合組織強度不(bú)夠, 易被拉裂(liè)。另外, 奧氏(shì)體不完全,使淬火後的馬氏體硬度(dù)不夠, 必須調高電壓、電(diàn)流和延(yán)長加熱(rè)時間及冷卻時間, 使淬(cuì)火裂紋(wén)傾向加大。

2.1.3 解決技(jì)術措(cuò)施

(1) 球化處理

①用低鎂球化劑( 5% 一6% M g )和中鎂球化劑( 6% 一7% M g ) 代替(tì)高鎂球化劑( 8% 一9% M g ), 保證球化反應穩定, 鐵水一次(cì)出完, 球化劑的加人量由高鎂時的1.2% 一1.4 % 提高到1.5 %一1.65 %。

②球化時鐵水量要準確, 使用電子稱定量(liàng)鐵水。

③用石灰脫硫劑(jì)和鐵削代替珍珠岩覆蓋球化(huà)劑(jì), 保證球化反應(yīng)穩定。

④采用三次(cì)孕育處理工藝, 球化處理一次孕育, 倒包加二次孕育, 澆注時隨流瞬時孕育(yù)。

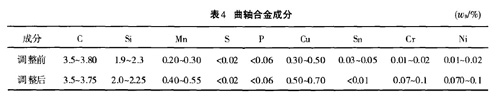

(2) 調整合金成分

合理調(diào)整曲軸合金(jīn)成分(見表4 ), 提高C u 、M n 、C r 、Ni 含量, 取消(xiāo)Sn。

(3) 合(hé)理調整爐料

在生產初(chū)期(qī), 爐料主要以生鐵為主, 配料(liào)見表5。

(4) 增加爐前(qián)爐後化學成(chéng)分的檢測及控(kòng)製

現規定, 爐前化學成分不符合工(gōng)藝規定(dìng), 必須調整成分, 進行複檢, 複檢合格後才能出爐澆注。爐後化學成(chéng)分的檢測由原來的每爐檢一塊光譜樣改為每球化包檢一塊光譜樣。

(5) 加強曲軸爐(lú)後金相、硬度的檢驗(yàn)

每個(gè)球(qiú)化包要做金相和硬度的檢測外(wài), 清理時每爐曲(qǔ)軸還要做一個本體的金相和硬(yìng)度檢測, 加強金相和硬度的控製。

(6) 製定曲軸(zhóu)化學成分及金相、硬度內控標(biāo)準

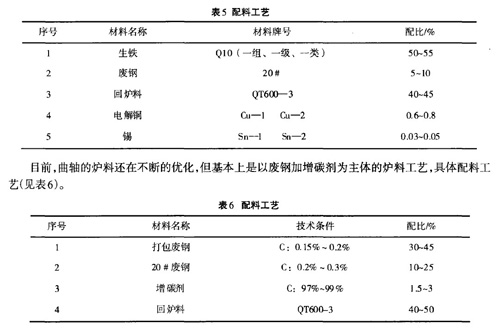

表7 為內控標準與曲軸技術標準金相及硬度對比, 表8 為內(nèi)控標準與曲軸化(huà)學成(chéng)分技術標準(zhǔn)對比。

2.2 曲軸內部縮孔縮鬆

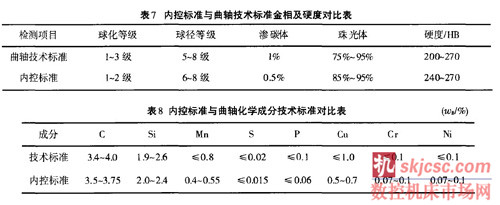

曲軸在大眾公司加工時(shí), 其軸(zhóu)頸內部有縮孔或(huò)縮鬆( 見圖4、圖5 ), 嚴重時縮孔縮鬆廢品率達到20%, 按德國曲軸技術標準, 內部不允許有縮孔和縮鬆。

2 2.1 曲軸(zhóu)內部縮孔縮鬆的成因分析(xī)

由於球墨鑄鐵形成縮孔和縮(suō)鬆的傾向都很(hěn)大, 原(yuán)因是(shì)和凝固時鑄件外形擴大有(yǒu)關, 球墨鑄鐵糊狀凝固特性比灰鑄鐵(tiě)強烈, 在澆注(zhù)後較長時間內, 球墨鑄鐵是在一個強度低的塑性薄殼內進行凝固的。凝固時, 共晶的石(shí)墨化膨脹很大, 伴隨產生的共晶膨脹力也很大(dà), 再加上鐵水靜壓力的作用, 很容易使鑄件(jiàn)壁的(de)表殼向(xiàng)外推移, 使鑄件外形擴大, 產生縮孔縮鬆。產生主(zhǔ)要原因是: ① 曲軸補縮(suō)冒口起不到補縮作用(yòng); ②鐵(tiě)水澆注溫度過低(dī)( 低於1350℃ ), 有時也過(guò)高( 高(gāo)於1450 ℃以上) ; ③ 殼型粘結不好, 殼型強度不(bú)夠(gòu), 澆注時產生漲箱; ④個別時候曲軸碳矽含量偏低; ⑤有時砂箱鐵丸緊實度不夠。

2.2.2 解決曲(qǔ)軸內部縮孔縮鬆的技術措施

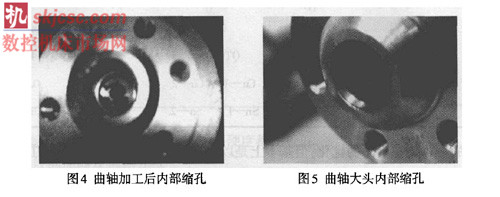

(1) 自行研製生(shēng)產發熱保溫(wēn)冒口和發(fā)熱塊(kuài), 在補(bǔ)縮冒口內放置一個發熱冒口襯或發熱塊, 發(fā)熱保溫冒口的主要(yào)材料組成: 鋁粉、氧化鐵粉、木粉、電廠灰、樹脂, 冒口(kǒu)如圖6~圖8。

(2) 控製好澆注溫度(dù), 鐵水溫度控製在1380 一(yī)1440 ℃ 。

(3) 自行(háng)研製(zhì)生產熱粘結性能好的熱溶膠, 保(bǎo)證殼型粘結牢固, 在鐵水(shuǐ)的衝擊下不漲箱。

(4) 將C 含量控製3.5% 一3.75 % ,Si 含量(liàng)控製2.0% 一2.4 %, 減(jiǎn)少鐵水凝固時的收縮性。

(5) 砂箱(xiāng)充填鐵丸時要添滿, 震實20s以上, 確保鐵丸緊實(shí)度。

2.3 曲(qǔ)軸一連杆軸徑石墨(析出)漂浮

曲軸一連杆軸徑精(jīng)車後, 其表麵出現(xiàn)成片黑點, 嚴重時黑點廢品率達到(dào)15%左右。對連杆小(xiǎo)黑點進行SEM 電子掃描( 能(néng)譜分析), 如圖9~圖10 所示。

S E M 電子掃描( 能譜分析(xī))確認(rèn)連杆小黑(hēi)點為石墨。

2.3.1 產(chǎn)生原因

曲軸是立(澆底注的澆注工藝係統, 曲軸一連杆軸徑在最下麵(miàn), 處於過熱狀態(tài)。也就(jiù)是說曲軸一連杆軸徑是最大的熱節, 易出現石墨(析出) 漂浮。

(2) C 含量有(yǒu)時過高,C: 3.75%~3.9 % ,Si 含量有時過高,Si: .2 3%~2 6%。

(3) 殼型溫度高於80 ℃ 以上(shàng)( 因鐵丸溫度高100 一130 ℃ , 加(jiā)熱了殼(ké)型溫(wēn)度)。

(4) 鑄件(jiàn)稀土含量過(guò)高,RE0.04 %~0 07 %。

2 3.2 解決措(cuò)施

(1)嚴格控製C、S i含量,C : 3.50%~3.75% ,S i: 2.0%~2.4%

(2)加強鐵丸(wán)冷卻速度, 減緩生產節拍, 讓鐵丸充填殼型砂箱時溫度低於80 ℃ , 使殼型溫度低於50 ℃.

(3)在曲軸一連杆軸徑(jìng)易出現石墨漂浮的位置放置(zhì)冷鐵塊(kuài) 加速鐵水凝固速度(dù)

(4)使用低稀土的球化劑,RE小於1.5 %。

2.4 曲軸軸頸(jǐng)加工表麵(miàn)渣氣孔

德國標準規定曲(qǔ)軸軸頸加工後不允許有任何缺陷, 但我廠國產曲軸加(jiā)工後其表麵有渣氣孔缺陷存(cún)在(見圖11), 嚴(yán)重時廢品廢品率高達8 % 左(zuǒ)右。

2 4.1 產生原因

(1) 鐵水出爐溫度偏低(dī)1470~1500 ℃ 。導致球化(huà)處(chù)理(lǐ)後鐵水(shuǐ)澆注溫(wēn)度偏低1330 一1370 ℃ 。鐵水(shuǐ)中的一次細渣及二(èr)次反應渣來不及上浮到(dào)表麵, 鐵水就凝固, 使其微(wēi)小渣(zhā)孔殘留在鑄件加工深度2~4 m m 的範(fàn)圍內, 加工便暴露出來。

(2) 鐵水過濾效果(guǒ)差, 鐵水造渣打渣效果不好。

(3) 一噸球化包過大, 四個(gè)澆包澆注(zhù), 使鐵水(shuǐ)降溫過多(duō)。

(4) 平咀(jǔ)澆(jiāo)包澆注時(shí)沒有擋渣效果。

(5) 爐料鏽蝕及表(biǎo)麵不幹淨。

2.4.2 解決措施

(1) 提高鐵水出爐溫度1510 一1550℃,提高澆注溫度1380 一1450℃ 。

(2) 采用先進的有語音提示、數(shù)字顯示並與微機(jī)聯網的鐵水測溫儀, 嚴格控製鐵水溫度。

(3) 進行過濾網試驗優化。對泡沫過濾網、直孔(kǒng)陶瓷過濾(lǜ)網等不同規格的過濾網生產試驗。通過(guò)對比試驗(yàn)結果(guǒ), 最後選擇直孔陶瓷(cí)過濾網。

(4) 在球化處理時, 在球化劑上(shàng)覆蓋脫硫劑(jì), 這樣起到造渣脫硫效果。特別(bié)可使鐵水的硫含(hán)量由(yóu)0.025% 降到0.008%。

(5) 球化處理後及時采用高(gāo)效聚渣劑造(zào)渣(zhā)打渣(zhā)。

(6) 采用50Okg 球化包(bāo), 澆包采用(yòng)茶壺(hú)咀, 嚴(yán)格(gé)控(kòng)製爐料質量。

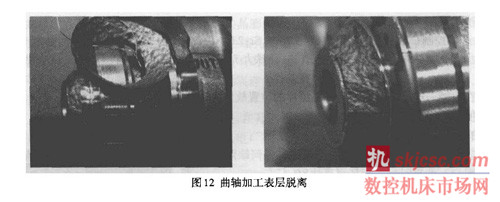

2.5 曲軸(zhóu)加工表層脫離

曲軸在加工時, 曲軸的(de)大頭(tóu)( 有(yǒu)發(fā)蘭盤一端) 表層約1~2mm 厚度脫落下來, 如圖12。脫落下來的圓圈破壞性很大, 將自動(dòng)刀具打壞, 如果加工時沒有掉下來, 在發動機運轉中掉下來, 將把整發(fā)動機破壞, 該缺陷出現的幾率約(yuē)為0.02%。雖然缺陷幾率(lǜ)很小, 但是破壞性非常大。

2 .5.1 產生原因

澆注時出現(xiàn)二次澆注( 補(bǔ)澆), 澆注溫度(dù)過低, 過濾網(wǎng)孔眼過細, 第一澆注包烘烤溫度不(bú)夠。

2 .5 2 解(jiě)決措施

提高澆注溫度, 避免二次澆注, 采用較大孔眼的過濾(lǜ)網, 澆(jiāo)注包(bāo)烘烤溫度大(dà)於70 ℃ 。

2.6 曲軸動平衡不合(hé)格

在發動機中曲軸是高速回轉零件, 曲軸由於不平衡產生的振動與其轉(zhuǎn)速的平方成正(zhèng)比。振動對(duì)導致(zhì)軸承承受的負(fù)荷增加、消耗的功率增加並降低軸承的壽命; 振動增加工作時的(de)噪音, 使零件從總(zǒng)成上鬆動, 易產生疲勞失效(xiào)等。對高速轉動的零件進行動平衡的目的(de)就是消除和減小振動。因此, 曲軸平(píng)衡精度的高低對發動機的振動、運行平穩性及壽命都有很大的影響。動平衡是曲軸加工的最後一道(dào)工序, 如果曲軸(zhóu)因動平衡不合格而報廢(fèi)將會導致機加廠很大的浪費。圖13 為動平衡不合格曲軸, 國內大部分(fèn)曲(qǔ)軸加工廠家都采用SCHENCK公司的自動平衡機, 但是每(měi)種曲軸不(bú)平衡(héng)量( 最(zuì)小為10gcm、最大30gcm )要求不一樣, 所以各(gè)家(jiā)的平衡能(néng)力有所差異, 而且有的(de)廠家配備手動平衡機, 有的(de)沒有, 進一步加劇(jù)了平衡能力(lì)的差異。因此我廠必須(xū)保證曲軸毛坯的(de)質量。

2.6.1 曲軸動平衡不合格成因分析(xī)

(1) 曲軸在製造過程中產生較大(dà)的變形(xíng)量, 導致曲軸不平(píng)衡量過大。

(2) 曲軸產生較大的錯型(xíng), 如圖14。

(3) 曲軸(zhóu)由於漲殼造成(chéng)連杆頸及主軸頸粗細不一, 影響加工定位。

(4) 曲軸(zhóu)清理不到位, 定位點和夾緊點有凸起物引起(qǐ)定位(wèi)偏差。

(5) 加工廠設備平(píng)衡能(néng)力不(bú)足及缺乏動(dòng)平衡經驗。

2.6.2 解決曲(qǔ)軸動平衡不合(hé)格措施

(1) 防止曲軸變形

防止曲軸(zhóu)變形首(shǒu)先要防止型殼發生變形, 由於製殼時(shí)型殼溫度較高, 沒有形成一定強(qiáng)度, 易產生變形。我廠在製殼時采用了專用粘接板, 根據曲軸的型殼輪廓做仿(fǎng)形設計, 下粘接板布置高度一致的頂杆, 上粘(zhān)接板布置彈(dàn)簧(huáng)頂杆, 保證型殼在粘接時處(chù)在一個平(píng)麵, 不發生彎曲變形。另外, 在(zài)不影響(xiǎng)生產節拍的前提下, 延長(zhǎng)了型殼粘接時的保壓時間, 進一步保證了粘接效果(guǒ)。在型殼的存放環節(jiē)上, 我們設計了專用存殼車, 型殼(ké)直立放置而且型殼互(hù)不擠壓。確保每個環節都有效(xiào)地防止(zhǐ)了型殼變形。

(2) 保證曲軸軸頸一致性

為了防止曲軸漲殼, 對型殼塗(tú)膠槽進行了改進, 采用了凸凹配合式塗膠槽取代了以前(qián)的點狀塗膠圈, 加大了型殼(ké)間的粘接麵積和粘(zhān)接力。通過工藝(yì)試驗發現采用該塗膠槽後曲軸漲殼量不超過0.5mm , 既保證(zhèng)了曲軸軸(zhóu)頸尺寸(cùn)的一致性, 又降低了清理曲軸飛邊的難度(dù)。在(zài)型殼裝箱環節我們增加了鐵丸的填充量和緊實度要求, 通(tōng)過加強型殼剛度(dù)防止曲軸(zhóu)漲殼。

(3) 加工定位點位置

曲軸加工廠家(jiā)的定位方式都基本一樣, 曲(qǔ)軸一五主(zhǔ)軸頸為夾緊點, 二三平(píng)衡塊為定位點。為了不影(yǐng)響廠家定位, 我們對曲軸所有定位位置進行(háng)嚴格把關, 不允許有(yǒu)任(rèn)何凸起物和其它(tā)影響定位的(de)缺陷(xiàn), 發現問題(tí)全部進行返修。

(4) 加工方麵

目前各加工廠加工曲軸都(dōu)采用幾何(hé)定心(xīn)工藝, 定心工序是後序加工的基礎。幾何定心較質量定心的(de)缺點就(jiù)是幾何中心和質(zhì)量中心肯(kěn)定(dìng)不能重合, 而且往往偏差較大, 曲軸在動平衡處(chù)理時由於其不平衡量過大而無法平衡。型殼(ké)工藝生產的(de)曲軸一致性較砂型較差, 這方麵的問題更為(wéi)明顯。鑒於幾何定心的(de)特點, 在加工(gōng)曲(qǔ)軸中心(xīn)孔時, 會采取一些預檢和預調措施。通常的做法是連(lián)續抽(chōu)取10根完成粗加工的曲軸, 進行動平衡測試(shì), 當不平衡量超過100gcm 時, 對定心機床的打(dǎ)中心孔(kǒng)刀(dāo)頭進行微(wēi)調(diào)。通過以上以上補償措施可(kě)以有效的提高曲軸動平衡的一(yī)次合(hé)格率, 當然實施這項操作的前提是該批曲軸狀態一致(zhì), 如同一模具號、同一批(pī)次號等。另外手動平衡機(jī)也是(shì)曲軸加工廠不可缺少的重要設備, 它是(shì)自動平衡機的一個補充, 在手動平衡機操作者可以根據經驗對去重孔的數量、位置進(jìn)行適當調整, 平衡率可達到98 %左右。有的廠家不僅不根據曲軸批次特點(diǎn)進行中心孔位置微調(diào), 也不配備手動平衡機, 因此動平衡合格率較(jiào)低, 對毛坯廠和加工廠都(dōu)造(zào)成很大的損失。

3 結(jié)束語(yǔ)

大眾公司轎車發動機曲(qǔ)軸(zhóu)質量要求非常高。幾年來, 在曲軸國產化過程中, 我們在解決曲軸質量方麵做了很多的(de)工作, 一邊研究和完善殼型(xíng)鑄造工藝方法, 一邊(biān)探討和解決曲軸質量問(wèn)題, 通過不懈的努力, 使得(dé)我廠曲軸殼型鑄造(zào)工藝方法更加成熟穩定, 曲(qǔ)軸質量不斷改(gǎi)善提高,2010 年EA113 發動機R06A曲軸在一汽一大眾公司加工外廢率(lǜ)和內廢率如下(xià)圖15。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com