1 前言

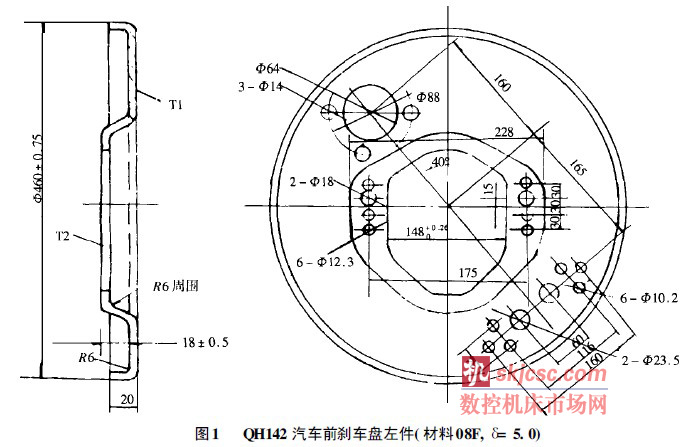

QH142 汽車前刹車盤分左、右件, 左件如圖1所示(shì), 右件沒有(yǒu)2- 518 孔。該刹車盤(pán)是我廠汽車衝壓件中比較難加工的零件之一(yī), 形狀複雜(zá), 中間成形部位不對稱, 變形程度不同, 而且尺寸(cùn)精度和形位公差要求較高, T1 和(hé)T2 表麵的平麵度要求(qiú)不大於0. 6, 每組孔(kǒng)對另(lìng)一組孔的位置(zhì)度要求為0. 3, 而且要求(qiú)形狀和孔位對稱(chēng)。因此合理的衝壓工藝(yì)是生產出高質量合格件、減少模具數量和降低生(shēng)產成本的關(guān)鍵。

2 工藝方案的選(xuǎn)擇

選(xuǎn)擇合理的工藝(yì)方案時(shí), 不僅要考(kǎo)慮拉延(yán)成形的可行性(xìng), 同時還要在保證各個孔位之(zhī)間的位置精度和T1、T2 麵的平麵度基(jī)礎(chǔ)上, 考(kǎo)慮模具結構及其使用壽命。該件的衝壓工藝是(shì): 下方料→中(zhōng)間部位成形→ 落料、翻邊、衝兩小孔→ 衝群孔→ 衝小孔→衝異形孔。落料、翻邊、衝(chōng)兩小孔用中部成形麵定位,因為是用方料成形中間部位形狀, 所以經落料、翻邊後落出的料尺寸準確, 翻邊高度一致。後三道工序用兩小孔(kǒng)定位, 不但可保證其它各孔的位置精度, 而且可防止零件的轉動。

3 主要模具介紹及工藝(yì)特點

如果不考慮中間成形部位對邊緣的影(yǐng)響, 根據拉延公式計算出落料尺寸為5482 mm, 考慮到成形不均以及(jí)先成形(xíng)後落料的(de)工序, 最後落料尺寸取為495 @ 495 mm 的方料。

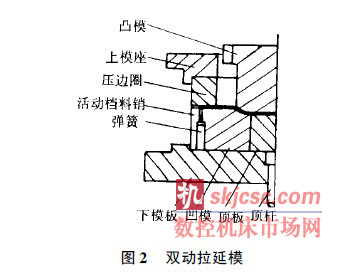

根據(jù)公式( H/ B= 23/ 228U0. 1, 小於H/ B1=0. 5) 該件的拉延成形屬(shǔ)於淺拉延, 所以零件中間部位的成形可(kě)以在雙動拉延床上(shàng)一次拉延成形, 下料形狀(zhuàng)為方料。其(qí)工藝特點(diǎn)為: a. 用壓邊(biān)圈壓料, 利用凸模、凹模及頂料裝置成形後(hòu)經過短時間(jiān)保壓, 可提(tí)高零件(jiàn)平麵T2 的平(píng)麵度。b. 使用壓邊圈壓料可以防止拉(lā)延時(shí)法(fǎ)蘭麵(miàn)內壓應力引(yǐn)起的起皺; c. 模具結構比較簡(jiǎn)單; d. 左、右件可用同一副模具; e. 降低了生產成本。模具(jù)結構見圖2。

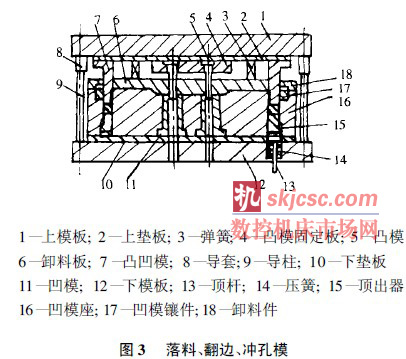

零件中間區域成形後再落料、翻邊(biān)、衝兩小孔,這一(yī)工序不但(dàn)消除了先落料(liào)後成形產生的邊緣參差不齊的現象, 而且可以保證翻(fān)邊高度20 mm 的尺寸,減少了一道原修邊(biān)車(chē)外緣的工序, 提高了工效, 降低了成本, 減(jiǎn)輕(qīng)了勞(láo)動強度。

計算落料衝孔力為371 t, 翻邊力(lì)為122 t, 合計493 t, 再加上卸料力(lì)、頂料力和推件力(lì)共(gòng)67 t ,總計560 t , 因此采(cǎi)用650 t 雙動(dòng)拉伸油(yóu)壓機或630 t機械壓力機, 可以一次完成上述工(gōng)序衝兩(liǎng)小孔。模具結構如圖3 所示。

我們選擇靠近中心線的2- 5 12. 3 mm 的孔作(zuò)為下一道(dào)工序衝群孔定位孔。對於左、右件也可用一套模具生產, 從而大大降低(dī)產品成(chéng)本, 縮短模具生產周期, 提高模具利用率(lǜ), 此模具結構還有如(rú)下特點。

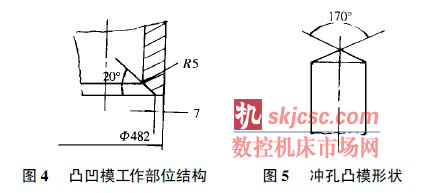

a. 落料加翻(fān)邊的凸凹模工作平麵與外園交線為落料刃口, 與內園交線並倒R 即為翻邊(biān)凹模模口。這種結構在開始翻邊(biān)時, 尤其是(shì)翻(fān)厚料時的翻邊力大, 金屬流動困難。為了(le)改善凸緣部位的金屬流動條件, 同時防(fáng)止翻邊時起皺, 把(bǎ)圖3 中凸(tū)凹模的(de)工作部分做成如圖4 所示的結構, 即從凸凹模工作麵上的7 mm 處向內做(zuò)成20b錐角。利用這種結構(gòu),在翻邊初期, 由7 mm 環形麵與頂(dǐng)出器實現壓邊, 翻邊一(yī)定深度後板料變形區增(zēng)厚, 抗皺能力增加, 凸凹模的形狀使(shǐ)壓邊力隨(suí)之減小, 這就滿足了翻邊開始階段為防止起皺施加較大的(de)壓料力(lì)隨著翻邊過程的發展所需壓(yā)邊力逐漸(jiàn)減小要求。

b. 2- 5 12. 3 mm 凸模做成鈍角刃口, 由零(líng)件技(jì)術要求知5 12. 3 mm 孔精度要求比較高, 零件上的其(qí)它孔位位置均由這兩孔的位置來確定。因此這兩孔的衝製質量直接影響到下一衝孔工序的精(jīng)度。為此, 我們將這兩孔的衝頭做成圖5 所示形狀, 這是(shì)因為零件中部的平麵部分在成形時受(shòu)到雙向拉壓力的作用, 成形後仍存在殘餘應力, 當用平口衝頭衝孔後, 由於殘餘應力的釋放, 使孔徑擴大超差。圖5 所示結構的衝頭在衝孔前衝頭錐麵使孔部的板料先進(jìn)行擠壓成形, 使刃口附近的板料受到附加的壓應(yīng)力作用, 從而削弱甚至抵消了該區域的殘餘拉應力, 使衝後的孔徑滿足要求。衝孔後測量(liàng)表明, 孔徑在公差(chà)範圍之內。

c. 衝周圍的小孔時, 用彈性卸料裝置, 不(bú)但起(qǐ)到(dào)了壓穩零件的作用, 而且起到了卸料的作用, 用(yòng)兩孔定位比用外形(xíng)定位準確, 可保證(zhèng)各孔的(de)相對位置。最後一道(dào)工序衝方(fāng)孔時(shí), 用2- ⊙ 12. 3 孔定位,可以左(zuǒ)、右件用(yòng)一(yī)套模具, 提(tí)高模具利用率。

4 經濟(jì)效果

此工(gōng)藝方案的實施, 減少了模具數量, 簡化(huà)了模具(jù)結構, 使模具製造更容易, 安裝調試維修更方便(biàn),同(tóng)時取消了修邊(biān)車外緣的工裝夾具和加工工序, 便於生產管理, 可形成衝壓加工(gōng)生產線, 利用我廠現有的衝壓設備, 滿(mǎn)足了產品的(de)技術要求。經過實際(jì)生產(chǎn)驗證, 模具性能良好, 衝製的工件表麵質量和尺寸精(jīng)度符合圖紙要求, 具有較高的經濟效果。

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com