在工件上加工出內﹑外螺紋的方法, 主要有切削(xuē)加工和滾壓加工兩類。大規模生產直徑較小的三角螺紋,常采用滾絲、搓(cuō)絲或軋(zhá)絲的方法;對數量較少或批量不大的螺紋常采用車削的方(fāng)法(fǎ)。螺(luó)紋(wén)車削的要求要高於普通車削操作,切削力一般較高,與普通車削應用相比,螺紋車削(xuē)的進給速度要高出10 倍,螺紋加工刀片刀尖(jiān)處的作用力可能要高100 ~ 1000 倍。因此(cǐ)在數控車床和加(jiā)工中心(xīn)正(zhèng)確(què)和合理(lǐ)地確(què)定螺紋的切削工藝對於(yú)使用者來說(shuō)十分重要。

一、數控車(chē)床螺紋切削(xuē)方法(fǎ)分析

不同的(de)數控係統,車螺紋(wén)的(de)編程指令有所不同。目前的FANUC 係統數控車床中,螺紋切削一般有兩(liǎng)種加工方法:G 32 直進式切削方法和 G 7 6 斜進式(shì)切削方法,由於切削方(fāng)法和編程方法的不同,造成加工誤差(chà)也不同。我們在操作使用上要仔細分析,爭取(qǔ)加工出精度高的零件。

G 3 2 直進式切削方法,由(yóu)於(yú)兩側刃同時工作,切削力較(jiào)大,因此在切削(xuē)時,兩切削刃容易磨損。但是其加工的牙型精度較(jiào)高,因此 一般多(duō)用於小螺距螺紋加(jiā)工。

G 7 6 斜進式切削方法,由(yóu)於為單側刃加工,切(qiē)削刃容易損傷和磨損,使加工的螺紋(wén)麵不直,刀尖角發(fā)生變(biàn)化,而造成牙型精度較差。但由於(yú)其背吃刀量為(wéi)遞減式,因此,此加工方法一般適用於大螺距螺(luó)紋加(jiā)工。

在加(jiā)工較高精度螺紋時,可(kě)采用兩刀加工完成,既先用G 7 6 加工(gōng)方法進行粗(cū)車,然後用 G 3 2 加工(gōng)方法精(jīng)車(chē),但要(yào)注意刀具起始點要準(zhǔn)確,不然容易(yì)亂扣,造成零件(jiàn)報廢。

二(èr)、加工(gōng)工藝分(fèn)析

在數控車床上加(jiā)工螺(luó)紋, 首先(xiān)要製訂(dìng)合理的工藝方案,然後才能進行編(biān)程(chéng)和加工。工藝方案的好壞不僅會影響數控車床效率的發揮, 而且將直接(jiē)影響到螺紋的加(jiā)工質量。

1、走刀路線的確定

在數控車(chē)床上車螺(luó)紋時,沿螺距方向的縱(zòng)向(Z 向)進給應和車床主軸的旋轉保持嚴格的速(sù)比關係,考慮到刀具(jù)從停止狀(zhuàng)態到達(dá)指定的(de)進(jìn)給速度或從指定的進給速度(dù)降為零,驅動係統必有一個過渡過(guò)程(chéng), 因此沿軸向(xiàng)進給的(de)加(jiā)工路線長度, 除保(bǎo)證螺紋(wén)長度外, 還應增加刀具升速進刀段距離δ1 和降速退刀段距離δ2, δ1 和δ2 的數值與車床拖(tuō)動(dòng)係統的動態(tài)特性、 螺紋的螺距和精度有關。一般δ1 為(wéi)2-5mm,對(duì)大螺距和高精度的螺紋取大值;δ2 一般取 δ1 的1/4 左右。

2、螺紋(wén)車刀(dāo)的選用(yòng)

螺紋車刀(dāo)屬於成形刀具, 要保證螺紋牙型的精度, 必須正確刃(rèn)磨和安裝車刀。對螺紋車刀的要求(qiú)主要有以下幾點:

(1) 一般車刀的刀尖(jiān)角應等(děng)於螺紋的牙型(xíng)角;

(2)精車時車刀的縱向前角應等於0°;粗車(chē)時允(yǔn)許有5°~ 15°的縱向前角;

(3)因受(shòu)螺紋升角的影響,車刀兩側(cè)的靜止後角(jiǎo)應不相(xiàng)等,進給方向後麵的後角較大,一般應保證兩側麵均有

3°~ 5°的工作後角;

(4) 車刀兩側刃的直(zhí)線性要(yào)好。製造螺紋車刀的材(cái)料有高速鋼和硬質合金兩種。高速(sù)鋼(gāng)螺(luó)紋車刀刃磨方便、切削刃鋒利、韌性好,能承受較大的切削衝擊力, 加工的螺紋表麵粗糙度小。 但它的耐(nài)熱性(xìng)差,不宜高速車削。硬質合金螺紋車刀的硬度高、 耐磨性好、耐高溫, 但抗衝擊能力差。數控車床一般選用硬質合金可轉位車刀。

3、選擇切削用量

(1)主軸轉速的確定

在車削螺紋時, 車床的主(zhǔ)軸轉(zhuǎn)速將受到螺紋的螺距(或導程)大(dà)小、 驅(qū)動(dòng)電機的升降頻特性及(jí)螺紋插補運算速度等多種因(yīn)素影響, 故對於不同的數控係(xì)統(tǒng), 推(tuī)薦有不同的主軸轉(zhuǎn)速選擇(zé)範圍。 如大多數(shù)經濟型(xíng)車床數控係統(tǒng)推薦車(chē)螺紋時的主軸轉速如下: n ≤ 1200/P - K式(shì)中: P 是螺紋的螺距(mm); K 是保險係數, 一般取為80。

(2)走刀次數(shù)和背吃刀量的確定

螺紋加工中的走刀次數和背吃刀量會直接影響螺紋的(de)加(jiā)工質量, 車削螺紋時的走刀次數和背吃刀量可查(chá)閱相(xiàng)關手冊的背吃刀量表。

4、螺紋加工時切削液的使(shǐ)用

車削螺紋時,恰當地使用切(qiē)削液(yè),可提高生產率和零件質量 ,切削液的主要作用如下:

(1) 能降(jiàng)低切削時產生的熱量,減少由於溫升(shēng)引(yǐn)起的加工誤(wù)差(chà);

(2) 能在金屬表麵形成薄膜,減少刀具與工件的摩擦.並可衝走(zǒu)切屑,從而降低工件表麵粗糙(cāo)度值,減少刀具磨損;

( 3 ) 切削液進入金屬縫隙,能幫助刀具順利切削。

三(sān)、編程舉例:

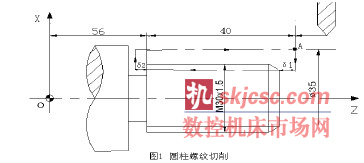

對於FANUK 係統(tǒng)來說,加工如圖1 所示的螺紋,螺距為1.5,根據(jù)表1 可知其牙深為(wéi)0.974, 安排4 次走刀, 每次(cì)的背吃刀量分別為0.8、0.6、0.4、0.16, 車螺紋時設定(dìng)升速進刀段為5,降速退刀段為(wéi)2。

1、采用G3 2 指令編程

T0101;(T0101 為螺紋車刀)

M03 S600;(主(zhǔ)軸正轉,轉速為600r/min)

G00 X35 Z96;

G01 X29.2

G32 Z54 F1.5; ( 第一次車螺紋, 背吃刀量為 0.8)

G00 X35;

Z96;

X28.6;

G32 Z54 F1.5;( 第二次車螺紋, 背吃刀量為0.6)

G00 X35;

Z96;

X28.2;

G32 Z54 F1.5; ( 第(dì)三次車螺紋, 背吃刀(dāo)量為0.4)

G00 X35;

Z96;

X28.04;

G32 Z54 F1.5; ( 最(zuì)後一次車螺紋,背吃(chī)刀量為(wéi)0.16)

G00 X35;

X150 Z200;

M05;

M30;

2、采用G9 2 指令編程

T0101;

M03 S600;

G00 X35 Z96;(刀具定位到循環起點A)

G92 X29.2 Z54 F1.5;( 第一次車螺紋(wén))

X28.6;( 第二次車螺紋)

X28.2;( 第(dì)三次(cì)車螺紋)

X28.04( 最後一次車(chē)螺紋)

G00 X150 Z200;

M05;

M30;

3、采用G76 指令進行車螺紋

T0101;

M03 S600;

G00 X35 Z96;

G76 P 01 2 60 Q0.1 R0.1(車螺(luó)紋,精加(jiā)工重複1 次,倒角量為2,刀尖角60°)

G76 X28.04 Z54 R0 F1.5 P0.974 Q0.8( 螺紋(wén)牙高0.974,第一次車削0.8, 螺距1.5)

G00 X150 Z200;

M05;

M30;

通過對同一螺紋三(sān)種不(bú)同(tóng)的編程方法進行分析,可(kě)以知道(dào)采用(yòng)G76 編程最為方便, 程(chéng)序段最少, 但是參數計算比較複雜(zá),實際加工中(zhōng)若參數設置不當, 很容易造成打刀的現象。 采用G32 編程,其加工的(de)牙型(xíng)精度較高, 但(dàn)程序段長,一般(bān)很少采用此種方法。采用G92 編程,條理很清晰並且走刀路線(xiàn)直觀, 又因為程序段不是太長,所以實際加工中這種方法用得較多(duō)。總之.螺紋在實(shí)際(jì)加工中有很多(duō)問題需要(yào)操作者在加工中去不斷摸(mō)索 、不斷總結(jié)經驗,從而找(zhǎo)到一種合理的加工方法,來提高(gāo)勞(láo)動生產率和機加(jiā)工產品質量,提高機加工(gōng)行業在世界行業中(zhōng)的競爭地(dì)位。

如果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com