引言

對鈦合金這種特殊材(cái)料零件進行內螺紋加工是比較困難(nán)的。鈦合金是高強度耐熱合金, 它的切削加工性很差, 而螺孔攻(gōng)絲就更為困難。因此在一個鈦合金零件上進行鑽孔攻絲是非常具(jù)有挑戰性的。如果在一個接近完工的零件上, 由於絲錐破損產生的刮削作用而導致零(líng)件報廢, 這會造(zào)成很大的浪費。

鈦合金的工藝特點是被加工出的新生表麵有(yǒu)很高的化學(xué)活性, 很容易和氧、碳、氮生(shēng)成一層很深的冷(lěng)作硬化層; 它又很容易和絲錐表(biǎo)麵結合(hé)成牢固的(de)金屬化合物, 使絲錐產生粘接(jiē)磨損。攻絲時, 冷卻、潤滑和排屑條件(jiàn)比其它切削加工(gōng)更差一些。因此, 要求使(shǐ)用很好的刀具和攻絲技術及工藝。

如果用一般碳鋼絲錐加工(gōng), 切屑厚度薄, 切削在強(qiáng)度和硬度都高的冷作硬化層內進行, 有時絲錐隻攻(gōng)4~5 個螺孔, 切削刃後麵就被磨鈍或產生崩刃和折斷。而且切屑和孔壁、絲錐之間發生強烈的摩擦, 有尖銳的吱叫聲, 加工粗糙度差, 所以鈦合(hé)金攻絲是一道困難的加工工序(xù)。

1 刀具

鈦合金攻絲可以采用設計專用絲錐、也可對通用絲錐進行修磨改(gǎi)進或選用合適材料製成的絲錐。

專用絲錐的(de)設計

專用絲錐通常設計成錯齒絲錐, 攻絲時, 如圖1所示。作用於內螺紋齒側(cè)麵上的法(fǎ)向力N易使工件產生(shēng)很大的擠壓變形, 因而摩擦加大, 會使(shǐ)攻出的工件螺紋表麵不光潔且易使絲(sī)錐損壞和卡死。為了克服上述的缺點, 如圖1b 所(suǒ)示, 可把刀齒作成交錯排列的錯齒絲錐,將絲錐刃瓣上的刀(dāo)齒每隔一(yī)個(gè)去(qù)掉一齒, 這樣絲錐(zhuī)與工件之間(jiān)形成單麵接觸, 摩擦減少, 轉矩下降, 不但(dàn)可(kě)提高內(nèi)螺紋的加工質量, 而且可防止絲錐損壞和卡死。

錯齒絲錐(圖1b) 的(de)主(zhǔ)要優(yōu)點(diǎn), 就(jiù)是(shì)將一(yī)般絲錐的奇數切削齒去掉(diào), 餘下的(de)偶數切(qiē)削齒在攻絲時切削厚度就會(huì)比(bǐ)未去掉切(qiē)削齒的絲錐增(zēng)加一倍(bèi), 並將大於冷作硬(yìng)化層(céng)深度(dù), 絲錐每(měi)個齒的切削力雖因切削厚度增(zēng)加(jiā)一(yī)倍而增加, 但切(qiē)削齒減少一半, 且切削條件有所改(gǎi)善, 排屑相對比較容易, 所以總(zǒng)切削力和切削扭矩將會下(xià)降。

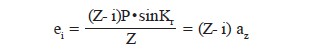

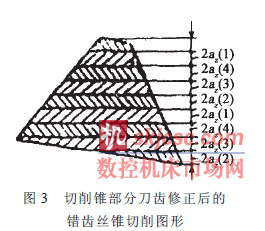

設計(jì)錯齒絲錐時應(yīng)注意以下幾點: (1) 錯(cuò)齒絲錐在各個刃瓣上(shàng)刀齒所切除的切削層(céng)厚度均不相同(tóng), 因而(ér)它們的(de)磨損也不同。若絲錐的(de)刃瓣數為Z, 從切去刀齒的第一個刃瓣開始, 沿其螺紋上(shàng)升算(suàn)起, 其刀(dāo)齒切下的切削層厚度是其他(tā)各個刃瓣刀齒上切下切削層厚度的 (Z- i)倍, 式中i為刃瓣序(xù)號(hào), 這將對絲錐使用性能產(chǎn)生不利(lì)影響。為了(le)提高(gāo)絲錐的切削性能, 如圖2所示, 可將絲錐切削錐部分刀齒(chǐ)上的外徑降低一個數(shù)值ei, 其值為:

式中: i———沿螺(luó)紋線從切去刀齒的第一(yī)個刃瓣開始的絲錐刃瓣序號; Z———絲錐刃瓣數; P———螺距; Kr———絲錐切削錐部分的偏角; aZ———絲錐頂刃刀齒切除的切削層(céng)厚度。

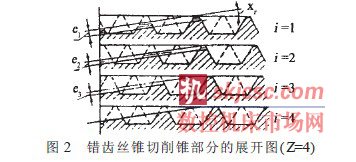

若絲錐的刃瓣(bàn)數Z=4, 根據上麵公式(shì)計算可知: 第(dì)三個刃瓣刀齒上減小量為e3=aZ, 第二個刃(rèn)瓣上刀齒的減小量e2=2aZ, 而在第一個(gè)刃瓣上刀齒的減小量則為(wéi)e1=3aZ。這樣, 就(jiù)能使(shǐ)各個刃瓣(bàn)上刀(dāo)齒所切除的切削層厚度都修(xiū)正為2aZ (見圖3), 從而減少了各個刃瓣上切削力的差值, 故可提高被切螺(luó)紋的精度和絲(sī)錐的耐用度。

(2) 錯(cuò)齒絲錐的齒槽數應為奇數, 如為偶數, 則會發生去掉的齒刃將在同一側出現的情(qíng)況。如按其它排列方式去齒刃, 又會出現切削齒切削厚度增加一倍以(yǐ)上(shàng)的情況, 使齒刃(rèn)受力過大。(3) 攻盲孔用的絲錐, 切削部(bù)分應較短, 這時每齒的切(qiē)削(xuē)厚度已足夠大, 隻(zhī)需在校準部分製成錯(cuò)齒, 這樣既可減少加工麵上因塑性變形回彈麵產生的摩(mó)擦力, 又可校正螺紋型麵(miàn)。錯齒絲錐適用於鈦合金等材料上攻絲, 它不僅可使(shǐ)攻絲過(guò)程進行得(dé)更為平穩(wěn), 提高被切螺紋的精(jīng)度, 而且能使絲錐的耐用度(dù)提高一倍左右。此外, 螺旋槽絲錐對切削力、切削扭矩的均勻分布有較大改善, 但因設計和製造較複雜(zá),一般不采用。

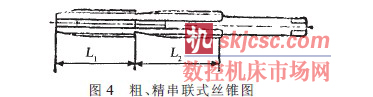

絲(sī)錐應有較大的齒形鏟背量和倒錐度以(yǐ)防卡死絲錐螺紋中徑應大於一般設計時(shí)選用的中徑, 要接近公差上限, 以增加使(shǐ)用壽命(mìng)。對於螺距大於1.5mm 以上的絲錐, 其校準部分的螺紋中徑和內徑要有倒錐度, 一般為(wéi)100 ∶0.1, 以減少摩擦力和(hé)扭矩。絲錐切削刃後麵的型麵須經過(guò)鏟背。齒槽應經過拋光。絲錐的前(qián)錐端長度為直徑的1.5 倍。盲孔螺紋的絲錐應為二錐或三錐一套的絲錐二錐一套的負荷分配: 頭錐75%; 二錐25%。三錐一套的負荷分配: 頭錐50%; 二錐35%; 三錐15%。攻通孔螺紋的絲錐可設計成串聯式(shì)(圖4), 粗(cū)錐中徑(jìng)較小,起(qǐ)粗加工作用, 精錐起精加工作用並校(xiào)準螺紋紋型麵。 (1) 絲錐材料選用高鉬係高速鋼材料, 如W2Mo9Cr4V2鋼。(2) 為防(fáng)止切削時產(chǎn)生的高化(huà)學(xué)活(huó)性的新生表麵和絲(sī)錐粘合, 使絲錐表麵形成一層堅固的耐磨膜, 應對絲錐表麵進行氰化(或氮化)處理。

1.4 通(tōng)用絲錐的修磨

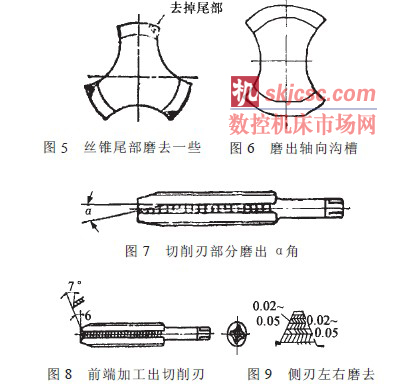

采用以下方法, 既可在加工中便於排屑又可(kě)減少刀具的摩擦發熱(rè)。(1) 將絲錐尾部磨掉(diào)一些(圖5)。(2) 在絲錐刃齒上磨出(chū)軸向的槽溝(圖6)。(3) 如攻通孔螺紋,則可將絲錐前端切削部分(fèn)磨出α角, 使切屑向待加工麵方向排出(圖7)。(4) 將絲錐前端麵處加工出切削(xuē)刃(rèn),像端銑刀(dāo)齒(chǐ)底一樣, 這樣可防止切屑在孔的底端頂住絲錐(圖8)。(5) 齒槽為偶數的絲錐, 製造和檢查都比較方便。這時可將切削齒的側(cè)刃一左一右的磨(mó)去(qù)0.02~0.05 mm(圖9), 側麵有了間隙, 就可減少絲錐承受的擠壓(yā)力和降低表麵粗糙度。

2 選用合適材料製作(zuò)絲錐

在鈦合金這種難加(jiā)工材料上攻絲, 是一件(jiàn)既費工又費錢的事。在難加工(gōng)材料上攻絲的主要困難, 是由於切削時產生的熱量和工件材料的收縮包住了(le)刀具(jù)。鈦合金在這(zhè)方麵表現得最為明顯。

因此在這種材料上攻(gōng)絲時, 絲錐基體的(de)強度很重要。由於工(gōng)件的硬度和強度(dù)高, 常使絲(sī)錐牙(yá)頂很快磨鈍(dùn)。這種情況下, 推薦采用高性能高速鋼絲錐, 它們具有較高的韌性、紅硬性(xìng)以及抗(kàng)變形和抗磨損(sǔn)性能。

采(cǎi)用(yòng)高速鋼絲(sī)錐攻絲和(hé)硬質合金絲(sī)錐對螺孔進行手工校正, 在國外使用較多。首(shǒu)先用硬質合金刀具(jù)鑽孔, 由於工件材料太硬, 而硬質(zhì)合金絲錐對加工條(tiáo)件的寬容度較小, 所以不宜采用硬質(zhì)合金絲錐對鈦(tài)合金進行直接攻絲。在使用高速鋼(gāng)絲錐攻絲之後(hòu), 用硬質(zhì)合金絲錐對螺孔進行手工校正。隨著(zhe)新型刀具材料的不斷產生, 采用合適材料的絲錐加工鈦合金內螺紋會取得良好的效果。需(xū)要考(kǎo)慮的是成本問題, 一般新型材料的(de)刀具(jù)成本(běn)較高。

3 工藝

鈦合金的切削加工特點(diǎn): 切屑變形小、切屑溫度高、切削力不大、加工(gōng)硬化(huà)嚴重、刀具易磨損。在切削時若溫度(dù)過高, 鈦(tài)吸(xī)收大氣中的氧、氮(dàn)而形成硬而脆的外皮, 產生嚴重加工硬化現象。因此切削鈦時應選用較低的切削速度(dù)、較大的切(qiē)削深(shēn)度和進給量, 並應進行良好的冷卻。絲錐(zhuī)中有限切屑溝和鈦合金的嚴重粘著作用會導致(zhì)螺紋加工情況惡化(huà), 同時易導致絲(sī)錐斷裂。因而在設計絲孔時應避免盲孔和過長的通孔, 同時應放鬆配合等公差級。

3.1 增(zēng)大攻絲前孔的直徑

合適的螺紋底孔對於螺紋加(jiā)工是十分重要的。一個尺寸稍(shāo)大的螺紋底孔能(néng)有效降低攻絲過程中產生的切削熱和切削力(lì)。但它也會減小螺紋的接觸率。(1)由於鈦合金材料強度高, 用鑽頭鑽(zuàn)底孔時(shí), 其孔徑和鑽頭直(zhí)徑幾乎相等。因此, 鑽(zuàn)頭直徑(jìng)要選用(yòng)比一般(bān)鑽孔時大0.05~0.1 mm, 使底孔(kǒng)的直徑接近於螺紋內(nèi)徑的上限。螺紋底孔的直徑增量主要取決於所(suǒ)要求的螺紋接觸率和每英寸(cùn)的螺紋頭數。根據上述兩(liǎng)值, 利用經驗公式可計算出正確的(de)螺紋底孔直徑。(2)從工藝加工角度, 要求(qiú)零件設計圖中的螺紋內徑能夠適當加大, 使螺紋(wén)工作牙高減小到理論牙高的60%~70%。這樣, 一般並不影(yǐng)響螺紋連接(jiē)強度和使用(yòng), 但卻可減少加工時切(qiē)削扭矩的1/4以上。加工深孔螺紋時, 底孔要更(gèng)大。國家標準(zhǔn)規定: 在深孔中, 允許在孔壁(bì)上(shàng)隻攻出螺紋全高的(de)50%, 這對(duì)特殊材料和難加工材料的小孔(kǒng)攻絲時尤其重要。雖然孔壁上螺紋高(gāo)度的減少導致螺紋接觸率下(xià)降, 但由於螺紋長度的增加, 仍可保持螺紋可(kě)靠的(de)連(lián)接(jiē)。(3)采(cǎi)用機攻時的(de)工藝措施以防(fáng)止過載絲錐折(shé)斷:加工重要零(líng)件(jiàn)上的螺孔時, 應設計(jì)專用防過載的攻絲夾頭防(fáng)止絲錐折斷, 否則(zé)很(hěn)難從(cóng)鈦合金工件中取出。

3.2 控製切削速度

由於鈦合金具有較大的彈性和(hé)變形率, 因此需要采取相對較小的切削速度。在加工鈦合金零(líng)件的小孔時, 推薦采用的圓周切(qiē)削速度為200~300 mm /min。我們(men)不推(tuī)薦(jiàn)采用更小的(de)速度, 因(yīn)為(wéi)那樣會(huì)導致工件的冷作硬化。另外, 也需注意刀具破損而導致切削過熱(rè)。

3.3 使用專用夾頭

機攻絲錐須有專用夾頭(tóu), 對盲孔螺紋的機攻需先攻至距孔底2~3 扣處再用(yòng)手攻。設計鈦合金零件上的內螺(luó)紋時, 螺紋尾扣長度(dù)不應少於4扣, 要比一般標準尾扣長些。如有可能, 則最(zuì)好將尾扣設計成退刀槽(cáo)形式, 使絲(sī)錐攻到底時切屑容(róng)易排出又不會造成崩刃。

3.4 考慮刀具的幾何尺寸

(1)前角和後角。小(xiǎo)前角可(kě)提高切削刃強度, 從而增加刀具壽命; 而大前角有(yǒu)利於切削長切屑的金屬(shǔ)。因此在對鈦合金加工時, 需綜合考慮這兩(liǎng)個方麵的因素, 選用合適的前角。大後角可以減小刀具(jù)和切屑之間的摩擦。因此有時要求絲錐後角(jiǎo)為40°。在加工鈦合金金屬時, 在絲錐上磨出大後角, 有利於(yú)排(pái)屑。另外, 全(quán)磨製絲錐和刃(rèn)背鏟磨的絲錐也有利於攻(gōng)絲。(2)容屑(xiè)槽。在深孔攻絲時, 需減少絲錐槽數, 使每個槽的容屑空間增大。這樣, 當絲錐退刀時, 可以帶走更多的鐵屑, 減小由於鐵屑堵塞而造成刀具破損的機會。但另一方麵, 絲錐容屑槽(cáo)的加大使得(dé)芯部直徑減小, 絲錐強度受到影響, 也影響切削速(sù)度。螺旋槽絲錐(zhuī)比直槽絲錐(zhuī)更易排屑。

3.5 冷(lěng)卻液(yè)的選擇和使(shǐ)用(yòng)

冷(lěng)卻液應選(xuǎn)用高活性的以潤滑為主的混(hún)合液(yè), 冷卻(què)絲錐, 防止(zhǐ)絲錐和切屑的粘接。因(yīn)此我們選用了工業豆(dòu)油和煤油的(de)混(hún)合液(yè), 用15%油(yóu)酸、60%硫化油和25%煤油的(de)混合液, 用加氯的(de)硫化冷卻液或(huò)F43切削油, 都取得了較好的效果。

加工鈦(tài)合金時, 必須保證切削液到達切削刃。為改進冷卻液(yè)的流(liú)量, 推薦在絲錐的刃背上開冷卻槽。如果直徑足夠大的(de)話, 可考慮(lǜ)采用內(nèi)冷卻絲錐, 也可在絲(sī)錐上開多個油槽。為了幫助冷卻液輸送, 國外(wài)還經常采用特殊的潤滑塗層。

如果您有機床行業、企業相關新聞(wén)稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com