摘要: 介紹了水輪發電機磁軛彈性鍵(jiàn)的傳統製造工藝,通過分析鍵的特殊材質和結構(gòu)特點揭示出傳統(tǒng)加工方法的欠缺(quē)和不(bú)足,以仙遊機組的彈性鍵加工為例(lì)闡述了新製造工藝及檢查(chá)方法.

關鍵詞(cí):

水輪(lún)發電機磁軛彈性(xìng)鍵獨特的外形特征和材質(zhì)性能(néng)給製造加工帶來諸多(duō)難題。首先,彈性鍵屬於薄板件,長而寬,台階麵(miàn)眾多,切削加工後(hòu)易發生應力變形,會嚴重影響工件的平直度,甚至產生扭斜危害。其次,彈性鍵材質(zhì)硬且有較大彈性形變力,導致鉗工平直困難,若發生長度(dù)側(cè)彎和大麵扭斜均無法有效消除。再次,彈性鍵(jiàn)的槽及各台階(jiē)尺寸公差、形位(wèi)公差等要(yào)求苛刻,中央凸台與兩肩的台階高差需嚴格保證,給加工和檢測帶來很大難度。

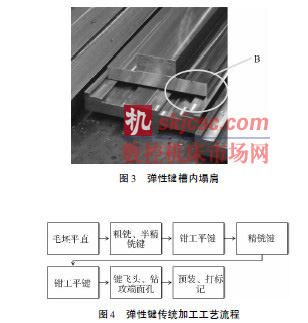

磁(cí)軛彈性鍵製造質量不穩定是一(yī)個困擾東方電機公司多年未決的問題。特別是(shì)2012 年7 月,仙遊(yóu)1#機組工(gōng)地安裝時發生多(duō)根(gēn)彈性鍵平麵度超差且槽內兩肩坍塌無法使用的質量事故,給東(dōng)方(fāng)電機公司(sī)的聲(shēng)譽造成極大影響。仙遊電站為300MW 抽水蓄能機組,發電(diàn)電動機的高轉速和複(fù)雜工(gōng)況轉換對轉動(dòng)部件的可靠性提出(chū)極高要求,而彈性鍵作為磁軛緊固裝置(zhì)直接關係(xì)機組的安(ān)全運行,由此彈性(xìng)鍵的製造質量改進被提到(dào)空(kōng)前重要的地位。

1 磁軛彈性鍵傳統製造(zào)工藝

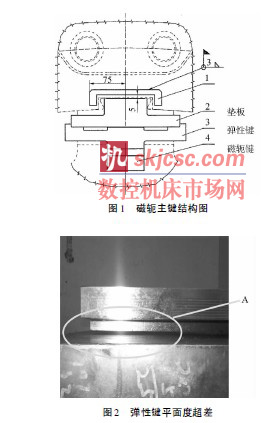

磁(cí)軛彈性鍵(jiàn)一般用於水輪發電(diàn)機轉子支架主立筋處的磁軛(è)鐵心固(gù)定,通常與墊板、磁軛鍵配合使用,構成(chéng)轉子磁(cí)軛徑向漲緊的複合鍵結構( 見圖1) 。彈性鍵在東方電機公司的設計與使用最早出現於(yú)三峽右岸機組,隨後水布埡(yā)、瀑布溝、仙遊等電(diàn)站有采用。

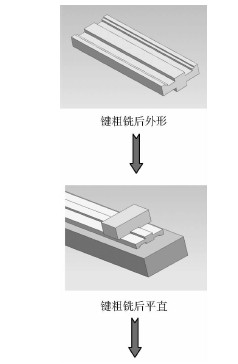

磁軛彈性鍵的結構特點是鍵中部設計有一個比兩肩略低的凸台,當鍵與(yǔ)磁軛墊板裝配後(hòu)會在(zài)凸台貼合麵形成間隙。該間隙在磁軛冷打鍵時消除以提供磁軛(è)固定(dìng)的預緊力。同時彈性(xìng)鍵采用屈服強(qiáng)度(dù)較大、韌性較好的材料製作,進一步提高磁軛漲緊的預應力,見(jiàn)圖2,圖3。磁軛彈性鍵的(de)傳統加工工藝流程見圖4。

彈性鍵按傳統方式加工時,銑序全部在數(shù)控龍門銑上完成,利用吸胎進行裝夾,工件在自由狀態下加墊(diàn)吸緊,采取(qǔ)反複翻(fān)身的方式銑削,半精銑時銑(xǐ)出(chū)彈性鍵的T 形,精銑後鍵的外形尺寸到位。

在全麵(miàn)了解彈性鍵廠內生產現狀的基礎上,分析得出仙(xiān)遊1# 機工地質量問題的(de)主要原因可能為加工周期短致應力未有效釋放、進刀量偏大致應力集中,但(dàn)也折射出傳統(tǒng)加工(gōng)工藝(yì)的幾點不足:

( 1) 外形銑(xǐ)削順序欠妥,使得(dé)鍵在龍門銑反複(fù)翻身加(jiā)工不便。

( 2) 平直方式不合理,鍵精(jīng)銑後要求校平但隻有槽兩側窄(zhǎi)邊作支點(diǎn)、中央凸台會被壓塌。

( 3) 檢查(chá)方法(fǎ)存在局限,它僅用塞尺檢查鍵與墊板配對後的兩頭間隙(xì),無法(fǎ)真(zhēn)實反映鍵中間段與墊板的貼合情況。

2 彈性鍵製造工藝改(gǎi)進

基(jī)於上述磁軛彈性鍵製造難點及加工方法不足的分析(xī),本次工藝改進以仙遊項目為依托,從加工工藝、平直(zhí)工裝和檢查方法等(děng)三方麵提(tí)出改進措(cuò)施。

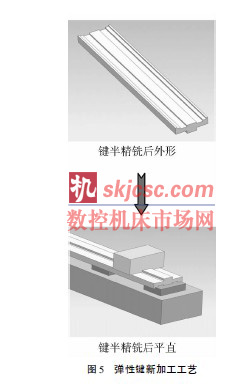

2. 1 彈性鍵加工工(gōng)藝改(gǎi)進

2. 1. 1 新加工工藝的出發點

新加工工藝的出發點主要為以下幾個方(fāng)麵:

( 1) 改(gǎi)變銑鍵(jiàn)的裝夾方式(shì),粗銑和半精銑時采用工裝(zhuāng)頂子頂(dǐng)緊毛坯,避免吸(xī)胎裝夾固有的加工應力不能及時釋放的缺陷。

( 2) 調整鍵外形加工的先後順序,在粗銑時(shí)即開出正麵槽、銑出背麵(miàn)T 台,讓大部分銑削量在(zài)粗加工時完成,減少(shǎo)半精(jīng)銑及精銑的應力(lì)累計。同時(shí)優化鍵的每步銑削外形以兼顧鉗工平直操(cāo)作方便; 取消傳統方式下鍵精銑後的平直要求,避免產生有害變形。

( 3) 規範鍵的起吊(diào)和擺放,序間運(yùn)輸采用雙吸吊起吊,擺放提製專用料盤和木墊板,以防止鍵轉運(yùn)過程中的變形(xíng)。

2. 1. 2 彈性鍵新加工工藝

彈性鍵新加(jiā)工工藝為(wéi):

( 1) 鉗工平(píng)直彈性鍵毛坯,要求平麵度小於2 mm,扭斜小於1 mm。

( 2) 龍(lóng)門刨粗刨鍵,加工一麵見平、厚度至53 mm。

( 3) 數(shù)控龍門銑粗銑鍵,側邊留2 mm 餘量,上平麵見平、銑出正麵槽形輪廓( 槽寬和深度留2 mm餘量(liàng),中(zhōng)央凸台高度與正麵齊平) ,翻麵銑背(bèi)部H75 凸台( 該麵及凸台留2 mm 餘量) 。要求: 在龍門銑平台上配合頂子頂緊加工,進刀量控(kòng)製在0. 5 mm,需全程澆乳(rǔ)化液(yè)冷卻。

( 4) 鉗工平直粗銑後的彈性鍵,要求平麵度小於1 mm,扭斜小(xiǎo)於0. 5 mm。

( 5) 數控龍門銑精銑鍵背麵及H75 凸台至尺寸,翻麵半精銑正麵槽形留1 mm 餘量。要求: 在龍門銑平台上配合(hé)頂子(zǐ)頂緊加工(gōng),嚴格控製進刀量在0. 5 mm,需全程澆冷卻液冷卻; 正麵槽中間H75 凸台(tái)與兩肩H25 台(tái)在半精銑時等高加工。

( 6) 鉗工平直彈性鍵,要求平麵度(dù)小(xiǎo)於1 mm,扭斜小於0. 5 mm。

( 7) 數控龍門銑精銑鍵正麵槽形,最後銑出中(zhōng)間H75 凸台低0. 6 mm。要求: 在吸胎上加工,嚴格控製進刀量在0. 5 mm,需全程澆(jiāo)冷卻液冷卻,中間凸台低0. 6 mm 由兩次進刀銑出( 每次0. 3 mm) 。

( 8) 劃線( 劃線組) 。

( 9) 飛頭,鑽M12 底孔( 鏜床) 。

( 10) 攻M12,與墊板配對(duì)檢查(chá)、打標記( 鉗工) 。

2. 2 彈(dàn)性鍵平直(zhí)工裝改進

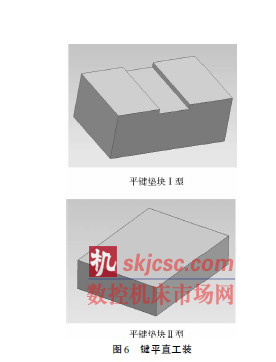

彈性(xìng)鍵傳統平直工藝是在鍵精銑後采用開槽麵朝下的方式放置於油(yóu)壓機平台(tái),通過上方I 型墊塊傳遞壓頭壓力。該方(fāng)式(shì)平(píng)鍵的(de)不足在於: 其實際支點為鍵兩邊緣台階,壓(yā)頭壓後易導致槽(cáo)內的中央凸台H75 下榻高出兩邊台階H25 而失去彈性結構。

改(gǎi)進的平鍵工藝取消了鍵精銑後的平直要求,同時(shí)增加II 型平鍵墊塊供半精銑後使用。具體平鍵工藝為: 鍵粗銑後利用I 型平鍵墊塊卡入鍵背部凸台再上立式(shì)油壓機平直; 鍵半精銑後增加II 型平鍵墊塊卡入鍵的正麵槽(cáo),使槽內3 個台階麵成為支點進行平直,以保證鍵體大麵(miàn)積受力,進而(ér)減少有(yǒu)害變形、提高平鍵質量。

2. 3 彈性(xìng)鍵檢查方式改進

彈性鍵的傳統檢查方法是將鍵與墊板裝配在(zài)一起僅用塞尺測兩端頭間隙是否合格,它反映不出鍵中間段與墊板的實際配合情況,同(tóng)時忽視了槽內兩邊台階等(děng)高、中央凸(tū)台與兩肩高差等指標的考核。

彈性鍵新檢查方法如下:

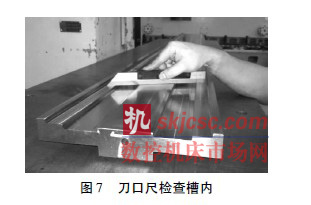

( 1) 單件檢(jiǎn)查。利用刀口尺檢查彈性鍵槽口內兩邊H25 台階(jiē)是否等高,配合塞尺檢查中間H75 凸台與兩邊H25 台階的(de)高差是否滿(mǎn)足圖紙0. 6 mm。

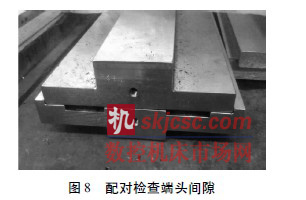

( 2) 配對檢查。用塞尺檢查彈性鍵與墊板裝配後的兩端頭配合間(jiān)隙。

'

'

3 彈性鍵製造新工藝(yì)的試用及推廣

本文所述的工藝改進(jìn)已在仙遊4# 機彈性鍵的試製中進行了驗證(zhèng)。實踐證(zhèng)明新方法能有(yǒu)效消除各序加工(gōng)應力(lì)導致的鍵變形,縮短序間時效時間,降低鉗工平直難度,最終產品能完全滿足(zú)設計圖紙的使用要求。目前(qián),彈性鍵製造新工藝已在仙遊後續機組的生產中全麵推廣。

4 結語(yǔ)

本文在總結(jié)和借鑒(jiàn)了以往彈性鍵生產經驗的基礎(chǔ)上,探討從加工工藝、平直工裝及檢查方法等方麵全麵優化彈性鍵的製造工藝,以(yǐ)期(qī)持續(xù)提升東方電機(jī)公司磁軛彈性鍵(jiàn)的製造水平、確保工地轉子裝(zhuāng)配的安全可(kě)靠。

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com