1 矩形花鍵(jiàn)加工現狀(zhuàng)

現階段高精度矩(jǔ)形花鍵的加工,通常是(shì)采用銑切或滾切成形,再磨(mó)削花鍵達(dá)到設計要(yào)求。在銑切加工矩形花鍵時,一般采用專門設計的T 形槽銑刀,這(zhè)種銑刀適合大批量專(zhuān)業化生產,針對中(zhōng)、小批量非專業化生產采用三麵刃銑刀及片銑刀。對(duì)於無法(fǎ)磨削的高精度矩形花鍵(jiàn)加工,尚無參(cān)考資料。現行矩形花鍵相(xiàng)關國家標(biāo)準均是針對小徑定(dìng)心,而由於該細長軸端高精度矩形花鍵的特殊結構采用大徑定心。

2 細長軸端高精度矩形花鍵加工難點(diǎn)分析

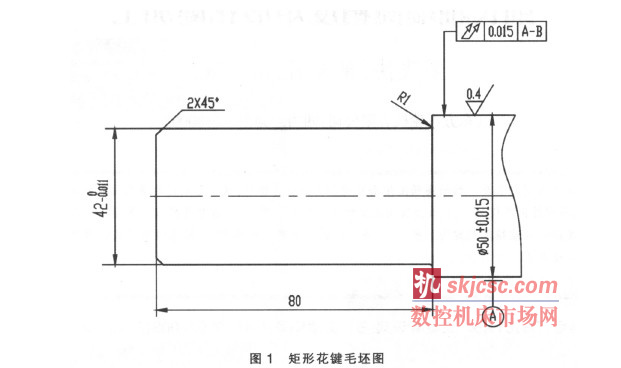

該零件材質為2Cr12NiMo1W1V,鍛件並經調質處理,總長達1552.2mm,花鍵處(chù)直徑僅42mm,長(zhǎng)徑比(bǐ)達37 倍,是典型的細長軸(zhóu)類零件,而矩形(xíng)花鍵位於(yú)該軸件的一端,其毛坯圖如圖1 所示。從該花鍵的結構特點分析,由於(yú)軸件過長和結構(gòu)限製,該矩形花鍵無法采用我公司現有(yǒu)花鍵銑床、滾齒機(jī)等專用設備加工。

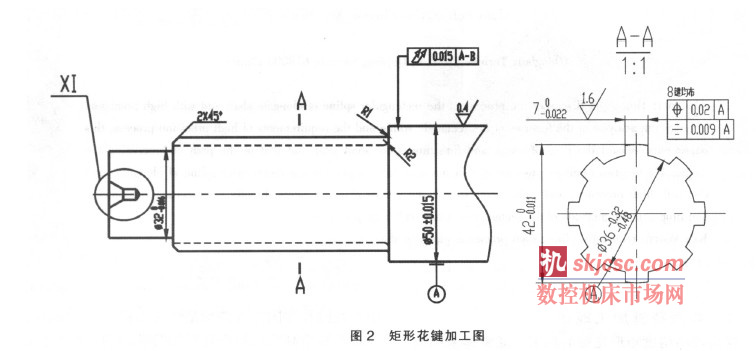

該矩(jǔ)形花鍵尺寸公差和位置公(gōng)差都極為嚴格,鍵齒寬(kuān)度公(gōng)差為0.022mm,位置度要(yào)求為0.02mm,鍵齒兩側麵對稱(chēng)度要求為0.009mm,加工存在很大難度,如圖2 所示。

3 細長軸端高精度矩形(xíng)花鍵的加(jiā)工

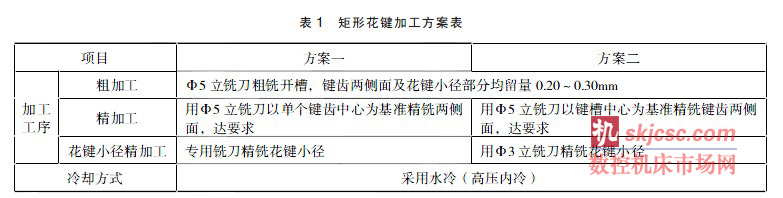

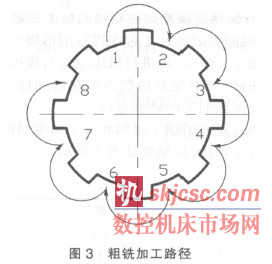

該細長軸端高精度矩形花鍵的加(jiā)工重點是加工刀具的選型、切削參數的確定、加工方法的確定以及數控程序(xù)的(de)編製。根據對該花鍵結構分析和對公司現有(yǒu)設備(bèi)情況(kuàng)調(diào)研結果,現擬在DMG CTXgamma2000TC 車銑複(fù)合機床上完成,程序編製采用機床自(zì)帶Siemens ShopTurn 模塊化編(biān)程係統。3.1 細長軸端高精度矩形花鍵的加工方案設計針對此細長軸端高精(jīng)度矩形花鍵的(de)結構特(tè)點和加工難點,分別設計了矩形(xíng)花鍵的粗加工方案,精加工方案和花鍵小徑加工方案,在精加工方案和花(huā)鍵小(xiǎo)徑加(jiā)工方案中分別采用兩種方案來保證加工精度(dù)的要求。其(qí)具體加工方案如表1 所(suǒ)示。在細長(zhǎng)軸(zhóu)端高精度矩(jǔ)形花鍵(jiàn)加工中,粗加工采用型腔銑削,用φ5 立銑刀進行粗銑開槽,鍵齒兩

側麵及花鍵小徑部分均留量0.20~0.30mm,然後通過陣列銑削單個槽的程序來完成(chéng)整個花鍵粗銑工序,加工路徑如(rú)圖(tú)3 所示。

3.1.1 矩形花鍵的精加工方(fāng)案

在矩形花鍵的(de)精加工方案中,設計了以下兩種加工方案:

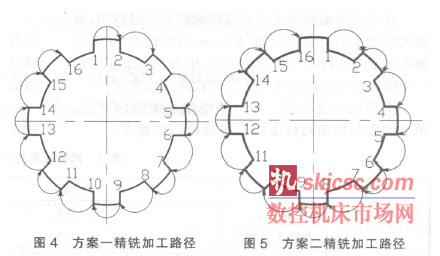

(1)方案一。用φ5 立銑刀以單個鍵齒中(zhōng)心為基準,編製(zhì)精銑程序(xù),精銑鍵齒(chǐ)兩(liǎng)側壁(bì)並保證兩(liǎng)側去量一致,以保證每個鍵齒的寬度以及單個鍵齒(chǐ)兩側壁的對稱度要求。精加工各鍵齒側麵,陣列精銑單個鍵齒兩個(gè)側壁程序,完成整個花鍵側壁(bì)的精銑,加工路徑如圖4 所示。

(2)方案二。用φ5 立銑刀以鍵槽中心為基準,編製精銑單個見槽內的(de)鍵齒的兩個側壁程序,然後陣列,完成整個花(huā)鍵側壁(bì)的精銑。加工(gōng)路徑如圖5 所示。

3.1.2 矩形花鍵的小徑加工方案

在矩形花鍵(jiàn)的(de)小(xiǎo)徑加工方案中,同(tóng)樣也設計了兩種(zhǒng)加工方案:

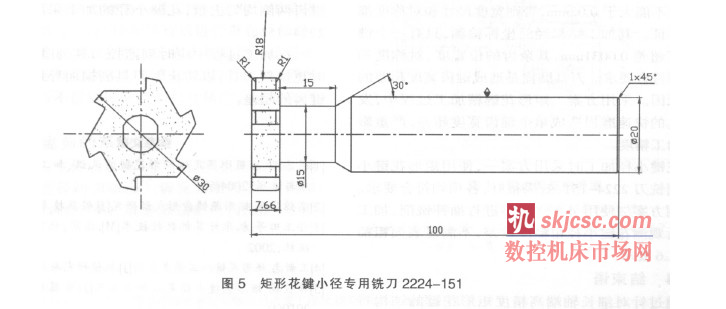

(1)方案一。采用(yòng)專用成型銑刀銑準花鍵小徑,專用成型銑(xǐ)刀如圖6 所示。

(2)方案二。用φ3 立銑刀進行插補銑削,精銑花鍵小徑。

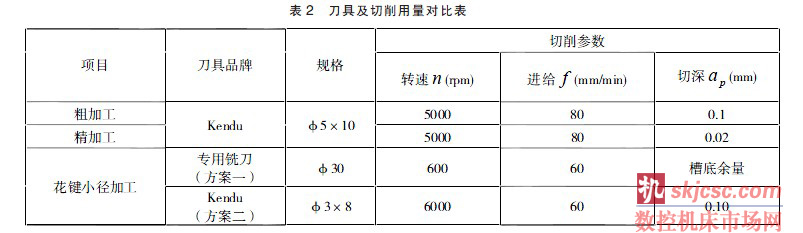

在矩形花鍵粗、精(jīng)及小徑加(jiā)工方案中,采用了不同的刀具和切削用量,刀具和切削用量的對比如表2 所示。

3.2 細長軸端高精(jīng)度矩形花鍵的檢測方案

在細長軸端高精度矩形花鍵的精(jīng)加工過程中,使用的精加工刀具直徑隻有φ5mm,剛性較差,在銑削鍵齒側壁(bì)時還存在少許讓刀現象,因而在每加工(gōng)完畢一個鍵齒時均采用公法線千分尺檢測鍵齒寬(kuān)度。全(quán)部加工完畢後,用三坐標(biāo)儀檢測鍵齒寬度,單個鍵齒兩側麵對稱度(dù)以(yǐ)及(jí)各鍵齒的位置(zhì)度。

3.3 細長軸端高精(jīng)度矩形花鍵的加工試驗

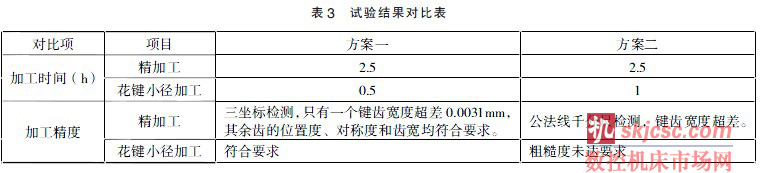

首先,對編(biān)製完成的加工程序進行圖形模擬,確認各處均無加工幹涉後,再進行機床空運行模擬,以確認程序的正確性,避(bì)免在(zài)後期(qī)矩(jǔ)形花鍵的加工中造成事故以(yǐ)及保證(zhèng)加工的順利進行。在加工中,通過用(yòng)加工(gōng)時間和加工(gōng)精度對兩種加工方案(àn)進行了對比,其結果如表3 所示。

從試驗結果(guǒ)對比表中可以看出,細長軸端高精度矩形花鍵的精加工及花間小徑加工的兩種加工(gōng)方案所用時間差距很小,而加工精度方案一遠高於方案二。

精加工時(shí),采用方案一加工矩形花鍵,每刀切(qiē)深一定不能(néng)大(dà)於0.02mm,否則寬度尺寸和對稱度都很難保證。其加工結果經三坐標檢測,隻有一個鍵齒寬度(dù)超差0.0031mm,其餘齒的(de)位置度、對稱度和齒寬均(jun1)符合(hé)要求。刀具磨損是造成鍵齒寬度(dù)超差的主要原因。采用方案(àn)二(èr)矩形花鍵精加(jiā)工過程中,發現(xiàn)刀具的快速磨損造成單個鍵齒(chǐ)寬度超差,嚴重影響了加工精度。

花鍵(jiàn)小徑加工時采用方案一,使用矩形花鍵小徑(jìng)專用銑刀2224- 151,效果很好,各項均符合要求(qiú)。但采用方案(àn)二使(shǐ)用(yòng)φ3 立銑刀進行插補銑削,加工完畢後觀測花鍵小徑粗糙度(dù)較差,不滿足(zú)表麵粗糙度Ra1.6 要求。

4 結束語

通過針對細長軸端高精度(dù)矩形花鍵的結構特點和精度要求進行了分析,製定了恰當的加工方案並進行了試驗,最終確定了加工該矩形花鍵(jiàn)的加工及(jí)編程方法,即利用(yòng)車銑(xǐ)複合機(jī)床先用φ5 立銑刀進行粗銑加工,然後用φ5 立銑刀精銑花鍵各鍵齒。精銑編程(chéng)時需以每個鍵齒中心為(wéi)基礎準,保證鍵齒兩側均勻去量,花鍵小徑的加(jiā)工(gōng)采用專用銑刀2224- 151。在加工過(guò)程中應時刻監控刀(dāo)具的磨損情況,及時更換(huàn)新刀具,以防止因刀具磨損而導致加工花鍵鍵齒的超差。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com