超精密(mì)車床(chuáng)主軸回轉誤差測試係統的研究

2016-12-13 來源:哈爾濱工業大學 作者:王世良

摘要

超精密主軸回轉誤(wù)差是影響加工工件表麵質(zhì)量的最主要因(yīn)素(sù),研究超精密主(zhǔ)軸回轉誤差對(duì)於評價主軸回轉精度,監測診斷主(zhǔ)軸運行故障,預(yù)測(cè)機床加(jiā)工工件表麵形狀誤差(chà),加工誤差(chà)補償及提高機床加工精度等有重要意義。本文將以超精密車(chē)床為研究對象,對(duì)主軸的回轉誤差進行研究。 主軸回轉誤差包含主(zhǔ)軸徑向運動誤(wù)差,傾角運(yùn)動誤差和軸向運動誤差。在試驗中,主軸回(huí)轉誤差(chà)測量數據中混有被測件的形狀誤差,不可忽略。所以,提取主軸回轉誤差的核心問題是誤差分離(lí)。

本文以三點法頻域誤差分離技術為基礎,研究主軸(zhóu)的徑向運動誤差和傾角運動(dòng)誤差的分離。建立傳感(gǎn)器測量值(zhí)的實際模型(xíng),從其解析(xī)構成角度證明最小二乘偏心運動對主軸徑(jìng)向誤差運動的不可分離性。給出實際測量環境下傳感(gǎn)器安裝角位置(zhì)偏差和測量坐標係位置對誤差分離(lí)精度的定量分析,為超精密車床主軸回轉誤差納米級測量采集數據的可靠性提供理論保證。從超精(jīng)密車床加工工(gōng)件表麵成(chéng)形角(jiǎo)度分析去除一階諧波分量的(de)依據。在頻域中連續(xù)對信號進行(háng)除噪、濾波、提取(qǔ)同步運動誤差和三(sān)點法誤差(chà)分離(lí)。建立主軸傾角運動誤差分離算法,從(cóng)雙截(jié)麵測量數據(jù)中(zhōng)分離出傾角運動誤差。 確定針對超精密車床主軸徑向運動誤差和傾(qīng)角(jiǎo)運動誤差的測量試驗方案,搭建超精密車床主軸回轉誤差測試係統。進行(háng)三點法誤差分離,獲(huò)取主軸(zhóu)的徑向運動誤差(chà)。在徑向誤差分離的基礎上,依據本文建立的傾角運動(dòng)誤差分離算法,進行傾角誤差(chà)測(cè)量試驗,獲取主軸傾角運動誤差。研究了超精(jīng)密車床不同轉速(sù)下,其徑向運動誤差和傾(qīng)角運(yùn)動誤差的變化情況(kuàng)。利用最小(xiǎo)二乘圓評價主軸回轉(zhuǎn)精度和從機(jī)床加工角度分析(xī)主軸回轉誤差對加工工(gōng)件表麵成形的影響。設計超精密車(chē)床主軸回轉誤差(chà)測試係統上位機軟件,統(tǒng)籌管理數據采集,數據處理,誤(wù)差分離及評價。

本(běn)文的研究成果主要是建立一(yī)套完整的(de)超精密(mì)車床主軸回轉(zhuǎn)誤差測試係統,包括測試係統的硬件(jiàn)部分和軟件部分。定量分(fèn)析測試(shì)係統硬件部分的可靠性,保證測量(liàng)數(shù)據的可(kě)信度。建立(lì)主軸傾角運動誤差的分離算法和(hé)實際測量試驗方案,可利用傾角誤差運動計算各截(jié)麵的徑向運(yùn)動(dòng)誤差。

關(guān)鍵詞:超精密車床;主軸回轉誤差;徑向運動誤(wù)差;傾角運動誤差;誤差分離

第 1 章

緒論

1.1 課題來源及研究的背景和意義

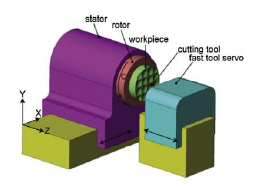

課題來源:深圳市重點實驗室提(tí)升項目“用於光學自由曲麵和微結(jié)構(gòu)加工的具(jù)有慢刀和快刀伺服功能的超精密車床及其加工工藝開發”。

超精密加工技術是指在機(jī)械加工領域中,某一個曆(lì)史時(shí)期所能達到的最高加工精度的各種精密加工方法的總(zǒng)稱。

對於超精密車床加工,無論是進行對稱回轉體工(gōng)件的加(jiā)工還是(shì)利用快刀加工非對稱回轉體,回轉運動是其基本的運動形式,回轉運動誤(wù)差將反應在加(jiā)工工(gōng)件的(de)表麵輪(lún)廓(kuò)中。因為超精密車(chē)床的加工切削量非常小所以加工(gōng)工件表麵形(xíng)狀誤差的最主(zhǔ)要來源就是主軸(zhóu)的回轉運動誤差。超精密車床主軸回轉誤差將會影響(xiǎng)加工工件的圓(yuán)度誤差、圓柱(zhù)度誤差和端麵(miàn)平整度誤差等,研究超精密車(chē)床主軸回轉誤差是很多學(xué)者(zhě)關注的問題(tí)。

研究機(jī)床主(zhǔ)軸回轉(zhuǎn)誤差的意義在於(yú)主(zhǔ)軸回轉誤差可以用來評價主軸的動態性能(néng)和工作精度;可以預測加工工件的(de)表麵形狀誤差甚至是粗糙度;機床加工的運動補償,提高工件的加工精度;判斷(duàn)主軸的運行狀態是否良好,及時發現主軸的運動故障等。對於超精密車床,其加工工件表麵形狀誤差(chà)的最主要來源就是主軸的回轉運動誤差,因此研究其主軸的回轉運(yùn)動誤差對超精

密車床的加工有著非常重要的作用。

1.2 國內外在該方向的研(yán)究現狀及分析

1.2.1 國外研究(jiū)現狀

三點法是一種廣泛應用的誤差分(fèn)離技術(shù),最早是由日本(běn)學者青木保雄和大圓成夫在(zài) 1966 年首次提(tí)出(chū)[3],該方法成為多(duō)點法誤差分離技術的一個經典的(de)誤差分(fèn)離方法,國內外許多學者對此進行過研究(jiū)和補充,使三點法誤差(chà)分離技術(shù)的應用得到了很大的提高和推廣。1972 年 Donaldson 和 Estler 首次提出反向法(fǎ)誤(wù)差分離技術,對(duì)主(zhǔ)軸回轉(zhuǎn)誤差(chà)和被測工件的形狀誤差進行(háng)分離[4]。反向法後(hòu)來也發展成為一種廣泛應用的誤差分離技術。

九十年代,Shoji N,Tadao T 和 Atsushi S 提出了矢量表示(shì)方法(fǎ),用(yòng)垂直於軸線的平麵上的矢量來表示和計算主軸的徑向回轉誤差運動[5]。實驗中用(yòng)兩個相(xiàng)互(hù)垂直的(de)傳感器(qì)進行測量,開發一種新算法來獲取主軸軸線位移的瞬時矢量。Wei G,Satoshi K 和 Tadatoshi N 首次提出混合法測量圓度誤差,即用兩個線位移傳感器和一個角(jiǎo)位移傳感器同時進行測量[6]。相比三點法,混合法能夠將圓度誤差和主軸的回轉誤差進行完全分(fèn)離,也能很(hěn)好地測出表麵形貌裏的高頻成分。Jay F. Tu,Bernd B 和 Spring C. C. Hung 為傳統的三(sān)點法誤差分離技(jì)術提供了精確的幾何模型和誤差分析[7]。文中指出三點法基本方程中做了哪些近似處理(lǐ)。同時指(zhǐ)出為了減少誤差,軸的精度應該比(bǐ)軸線的運動精度好至少十倍(bèi),傳感器探針的安裝誤差應該小於主軸運動誤差和心軸尺寸的五十分之一。Wei G,Satoshi K 和 Takamitu S 基於(yú)混合法(fǎ)提出新的誤(wù)差分離方法——正交混合法,隻用一個線位移傳感器和一個角位移傳感器,相互成 90°布置[8]。正交混合法是對混合法的改進,其傳感器布置更為簡單,測量效果在文章(zhāng)中也得到了印證。

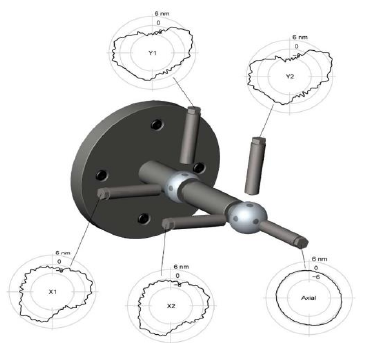

近十幾年來(lái),Robert G,Eric M 和 Ryan V 對 Donaldson 和 Estler 對反向(xiàng)法進行了改進,通過設計轉台減少位移傳感器的移動(dòng)和調整;通過魯棒性移除由熱漂移和空(kōng)氣(qì)軸承供應壓力引起的低頻成分;三維角度顯示主軸的徑向和軸向的同(tóng)步(bù)運動誤差[9]。此方法計算結果的重複(fù)性誤差低於 1 nm。Eric M,Jeremiah C 和 Ryan V 研究了反向法、多步法、多點法三種常用的誤差分離技術,通過實驗驗證了三種(zhǒng)方法都能(néng)完成納米級誤差分離,其(qí)數值誤差都優於1 nm[10]。文(wén)章還討論了納(nà)米誤差分離應該注意的問題。Wei G、Makoto T 和Takeshi 對車(chē)床(chuáng)主軸的誤差測量和(hé)補償(cháng)進行(háng)了(le)研究,通過補(bǔ)償加工(gōng)獲得了很好的工件(jiàn)表麵平整度[11]。Eric R. M,David A. A 和 Donald L. M 對(duì)反向法和多點法誤差分離技術實際(jì)測量試驗的比較,文(wén)中重點研究(jiū)這兩種誤差分離算法對納米級誤差分離的可行性,試驗驗證了它們對主軸回轉誤差和工件表麵形狀誤差亞納米級的分離是可靠性和可重複性[12]。Lu X,Jamalian A 和 Graetz R對當前的(de)測量(liàng)標準中,測量信號的基波分量由安(ān)裝偏心引起,徑向回轉誤差的(de)基波被視為不存在的問題提出質疑,文章驗證了徑向回轉(zhuǎn)誤差(chà)基波分量存在並(bìng)提出(chū)了心的徑向回轉誤差的 2D 測量(liàng)方法,同時還(hái)討論了現有(yǒu)主軸運動分析的局限性[13]。Jung Chul L,Wei G 和 Yuki S 介紹了一種主軸(zhóu)誤差運動測量係(xì)統來(lái)評估一個(gè)大型精密軋(zhá)輥車床的主軸,利用反轉法分離(lí)形狀誤差和主軸(zhóu)運動誤差,通過對不同截麵數據的測量,計算主軸的徑向運動誤差和傾角運動誤差[14]。美國雄獅精密公(gōng)司研發了一套五自(zì)由度主軸回(huí)轉誤差分析儀,采用 5 個電容位移傳感器,對雙標準球杆進行測量。每個標準球布置兩個(gè)互為 90°的傳感器,軸端(duān)的標準球軸向(xiàng)位(wèi)置布置一個傳感器,完成主軸徑向運動(dòng)誤差,傾角運動誤差和軸向運動誤差的測量[15]。Anandan K P,Tulsian A S和(hé) Donmez A 等用激光多普勒測振儀對超高速(sù)微型主軸的徑(jìng)向和傾角運動誤差進行測量(liàng)[16。Huang P,Lee W B 和 Chan C Y 研究了空(kōng)氣靜壓軸承主軸誤差運動對加工精度(dù)的影響[17]。另外文獻[18]和[19]對傳統的誤差分離進行改進,也取得很好的效果。

1.2.2 國內研究現狀

九十年代,葉京生、顧啟泰、章燕申研究了多步法誤差分離技術的原理性(xìng)誤差和測量精度。從理論和實驗分(fèn)析得出多步法能夠完整地(dì)分離主軸(zhóu)回轉誤差和被測件的(de)圓度誤差,有效地(dì)提高圓度儀的測量精度[20]。王曉慧、李(lǐ)占魁對了主軸回(huí)轉誤差的實時測量(liàng)以及工件圓度和圓柱度誤差的補償進行了研究[21]。洪邁生(shēng)、鄧宗煌提出一(yī)種(zhǒng)新(xīn)的分離圓度誤差和回轉誤差的方法——時域二點(diǎn)法,對布置在測試件周向的接近 180°的兩個傳(chuán)感器的測量數(shù)據進行時域上(shàng)的(de)分離[22]。何欽象,張華(huá)容,楊靜基於複數頻域分析(xī),建立主軸回轉運動數學模型。指出軸(zhóu)的回轉中心是軸上回(huí)轉(zhuǎn)的+1 階(jiē)分量為零的點,轉軸的誤(wù)差運動不含+1 階分量[23]。闞光萍介(jiè)紹了雙(shuāng)向(xiàng)轉位法(fǎ)測量主軸的徑向回轉誤(wù)差[24]。實質為(wéi)反向法的(de)應用,此文(wén)對安裝偏心的大小(xiǎo)從測量儀器讀數誤差的角度(dù)對分離精(jīng)度的影響有一定的討論。

近十幾年來(lái),陳海斌,程雪梅提出正弦回歸法分(fèn)離標準球的安裝偏心,利用反向法進行誤差分離,指出(chū)主軸回轉精度評定方法[25]。譚久彬,趙維謙,楊文國分析(xī)多步法誤差分離技(jì)術的原理(lǐ)誤差,提出鑒相法誤差分離技術,擴展了無諧波抑製(zhì)範圍,並簡化測量過程和測量係統[26]。黃長征,李聖怡提出用兩點法誤差分離技術分離超精密車主軸回轉誤(wù)差和圓度誤差的方法,建立相應的數學(xué)模(mó)型[27]。此文建立的測試係統隻是從(cóng)主軸敏感方向測量,應用受到一定局限,主要用來評價主軸的工作精(jīng)度和預測車(chē)床在理想加(jiā)工條件下所能達到的最小形狀誤(wù)差。蘇恒,洪(hóng)邁生,魏元(yuán)雷等采用機床本身加工的工作為被測試件,利用三點法頻域誤差分離技術對主(zhǔ)軸的回轉誤差和被測試件的形狀(zhuàng)誤差進行(háng)分離(lí),實現主軸徑向運(yùn)動誤差的在線誤差測量(liàng)。采用自適應(yīng)閾(yù)值(zhí)的小波包算法(fǎ)除掉加工時存在的噪聲。從諧波抑製特性和總體頻域特性兩個方麵分析測量係統的(de)頻域特征[28]。黃(huáng)長征,李聖怡介紹兩點法誤差分離技術。此測試(shì)係統對二、四階諧波分量(liàng)沒有原理性誤差,對三次諧波有原理性(xìng)誤差。試驗中其主軸回轉誤差中的以二階諧波分量為主,忽略了三次諧波的原理性誤(wù)差[29]。蘇恒,李自軍,魏員雷用頻域(yù)三點(diǎn)法確定被(bèi)測件形狀誤差來解決時域三點法誤差分(fèn)離的(de)初值(zhí)設置問題[30]。陳清、梁兵對主軸徑向回轉誤差測試係統的誤(wù)差進(jìn)行了分析(xī),討論了安裝傾斜或偏心對測量結果的影響、測量儀器的線性偏(piān)移等誤差(chà)對測量(liàng)結果的影響,指出主軸(zhóu)偏心運動與安裝偏心的耦合性31]。洪邁生、鄧宗煌、陳(chén)健強等提出在時域內進行三點(diǎn)法誤差分離,相對於頻域三點法,此方法避免(miǎn)了正反兩次傅裏葉變換,分離(lí)速度更加快速。此法是在頻域三點法(fǎ)的基礎上建(jiàn)立的(de),在實(shí)驗前同樣(yàng)還(hái)要(yào)用頻域三點法中的(de)權函數來檢驗三個傳(chuán)感器安裝位置對諧波(bō)的抑製問題。其時域的分離(lí)是一個迭代的過程(chéng),迭代初值的確定是時域(yù)分析的一個掣肘問題,不精確的迭代初值是其原理性誤差的根源[32]。洪邁生,魏元雷,李濟順為多種誤差分離技術建立統一的矩陣(zhèn)方程,文章對圓度三點法、圓度轉位法、直線亂序式(shì)四點法、直線精密三點法、圓度混合三點法、圓柱體五(wǔ)點法、平(píng)麵混合四點法、擺線齒輪三點法用一個統一的矩(jǔ)陣(zhèn)方程表(biǎo)示[33]。黃長征(zhēng)對兩(liǎng)點轉位誤(wù)差分離法的係統誤差、安裝偏(piān)心(xīn)對分(fèn)離精度的影響、傳感器安裝對(duì)測量結果的影響、傳感器誤差對測量結果的影響進行了分析[34]。梁淑卿、孫寶玉、韓(hán)連英等提出一種分離主軸回轉(zhuǎn)誤差運(yùn)動中一階諧波分量和偏心運動分離的方法,能僅消除偏心運動,得到主軸回轉誤差運動[35]。此方法(fǎ)的正確性有待考證。洪邁生,蔡萍分析了多步法在(zài)頻域和時域中的解(jiě),討(tǎo)論(lùn)了多步法的本質,指出多步法分離係(xì)統實質上是一個並聯係統,並分析其諧波損失問題(tí)。介紹了一種並(bìng)聯多步法誤差分離方法,具有步數和諧波損失較少的優(yōu)點[36]。彭萬歡,趙午雲,陶繼忠[37]等(děng)對超精密空氣靜壓主軸回轉誤差的偏心進行了研究,分析其作用原理及影響。設計了偏心調整(zhěng)裝置,使安裝偏心控製在 1 μm以內。

采用兩點法誤差分離技(jì)術,對比圓度儀測量結果,驗證了測(cè)量原理。指出消除偏心隻能采用消(xiāo)一次諧(xié)波分量的方法,不能用最小二乘法。徐秀玲,薑軍(jun1),王紅亮從消除安(ān)裝偏心為出發點(diǎn),通過光學測量係統對(duì)主軸的誤差運動進(jìn)行測量,通(tōng)過此文建立的模型分離出測試件的安裝偏心,並通過實驗對測量結果加(jiā)以驗證[38]。李九川分析主軸徑向運動誤差、軸向運(yùn)動誤差、傾角運動誤差在(zài)不同的應用場合,如車床、鏜床等對加工(gōng)精度的影響以及提高加(jiā)工精度的措施[39]。劉啟偉分析回轉誤差產生的原因、主(zhǔ)軸(zhóu)回轉(zhuǎn)誤差對加工精度的影響、機床主軸回(huí)轉精度測量方法及回轉誤差的評定[40]。孫郅佶(jí)、安晨輝(huī)、楊旭等[41]采用雙精密球杆和五通道電容測微儀,組成主(zhǔ)軸回轉誤差測量係統。實驗中忽(hū)略雙精密球杆的形狀誤差,對主軸五個自由度的誤差運動進行在線測量並分離。顧妍(yán)[42],文章從主(zhǔ)軸的剛度、熱變(biàn)形、軸承間隙和軸(zhóu)承軸承誤(wù)差、主軸配合件、主(zhǔ)軸轉速等方(fāng)麵分析它們對主軸回轉誤差運動的影響。指出在實際生(shēng)產中針對具體(tǐ)的應用(yòng),找出(chū)影響主軸回轉運(yùn)動誤差的主要因素,采取相應措施,以減少主軸的運動誤差。

1.2.3 國(guó)內外文獻綜述的簡析

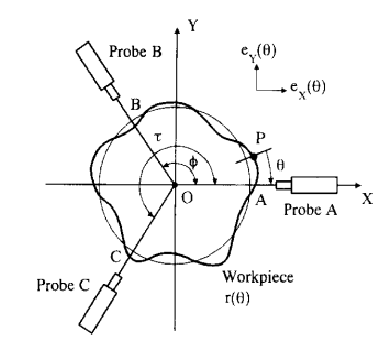

主軸回轉誤差測量的關鍵在(zài)於(yú)測量方案和主軸回轉誤差(chà)與被測試件(jiàn)圓度誤差的分離,也(yě)即誤差分離技術。目前主要的誤差分離技術(shù)有反向法、多步法和多點法,這三類方法在合適(shì)的條件下都能(néng)夠達到納米級精度。反向法和多(duō)步法在主軸回轉誤差有很好的重複性時,能夠有效地分離主軸回轉誤差和圓度誤差。多點法更適合在機測量,因為它不要求主軸回轉(zhuǎn)誤差的重複性。基於多點法可(kě)以在機測量的特點,我們可以在機床運轉甚(shèn)至是工況(kuàng)時測量主軸回轉誤差。在多(duō)點法中(zhōng)應(yīng)用最為廣泛(fàn)的是三點法(fǎ),如圖 1-1。三點法應用三個線位移傳感器對主軸進行(háng)測量,可以(yǐ)對主軸(zhóu)的 2-D 回轉誤差(徑向回轉誤差)與圓(yuán)度(dù)誤差進(jìn)行分離。但是三點法(fǎ)存在(zài)原理(lǐ)上的缺陷:三點法存在諧波抑製問題使得圓度誤差(chà)的高頻成分不能被(bèi)很好地測得,進而不(bú)能徹(chè)底地將主軸的回轉誤差與(yǔ)圓度誤差分離開來。盡管三點法在原理上存在缺(quē)陷,但是可以通過采取相應的措施(shī)來(lái)減少諧波抑製帶來的影響,達到測量精度的要求。有學者(zhě)指出通過四點測量 2-D 回轉誤差可以解決諧波抑製問題,但有學者指出多點法都存在諧波抑製(zhì)問題(tí)(論文觀點矛盾)。要測量主軸五個自由度上的回轉誤差需要布置更多的傳(chuán)感器,如圖(tú) 1-2,對更多的點進行測量。前人(rén)對主軸徑向誤差測量研究(jiū)很多,對傾角誤差(chà)和軸向誤(wù)差的研究相對較少。

圖 1-1 傳(chuán)統三點法測量主軸徑向回轉(zhuǎn)誤差

圖 1-2 雙球試件五自由度測量主軸回轉誤差

1.3 主要研究(jiū)內容

主要從解決實驗(yàn)室現有的超精密(mì)車床主軸回(huí)轉誤差(chà)測試方法存在的問題出發,進(jìn)行突破(pò)和創(chuàng)新。組建由超精密車(chē)床主軸、測試標準棒、高精度電容測微儀和計算機構成的主軸回轉(zhuǎn)誤差測量係統。測試標準棒是通過機床本身加工的,在無拆卸狀態下隨主軸(zhóu)旋轉。通過電容測微儀的測頭對測試件的表麵形(xíng)貌(mào)進行測量(liàng),采(cǎi)集數據。借助 Matlab 對采樣數據進(jìn)行除噪和誤差分離處理,最終得到主(zhǔ)軸的回轉誤差。主軸的回轉誤差包括(kuò):徑向運動誤差、傾角運動(dòng)誤差和軸向運(yùn)動誤差。課題的最終目的在於能精確的得到主軸的(de)回轉誤差,以便(biàn)將來(lái)對(duì)主軸回轉精度進行評價(jià)和對工件加工進行補償控製。

主要研究內容包括以下幾個方麵:

(1)參考(kǎo)國內外的相關文獻,分析現有的測量方案及誤差分離算法的優(yōu)點(diǎn)與局限,並結合實際加工(gōng)需要(yào),設計測量方案並進行論證(zhèng);

(2)研究實際測量環境下各種測量(liàng)誤差對誤差分離精度的影響,為超(chāo)精密車床主軸納米級運動誤差測量係統的搭建提供理論保證;

(3)建立傳感器測量值的實際模型,從此模型中分析最小二(èr)乘偏心運動對主軸徑向運動誤差和傾(qīng)角運動誤差的不可分(fèn)離性,從加工工件成形角度分析去掉一(yī)階諧(xié)波分量的依據;

(4)建立(lì)主軸傾角運動誤差分離算法;

(5)搭建超精密車床主軸回轉誤差測試係統軟硬件平(píng)台,確定針對主軸的徑向運動誤差和傾角運動誤差的測量試驗方案,並進行實際測量試驗(yàn)及主軸回轉誤差運動評定。

第 2 章

主軸回轉誤差分析及測試係統設計

本章(zhāng)主要介紹主軸回轉誤差組成及測量方法,確定以三點法誤差分離技術為基礎進行超精密車床主軸回轉誤差的分離。分(fèn)析測量係統的測量誤差來源及其對誤差分離(lí)結果的影響,設計超(chāo)精密車床主軸回轉誤差測試係統。

2.1 主軸回轉誤差測量原理(lǐ)

2.1.1 主軸回轉誤差及測量方(fāng)法

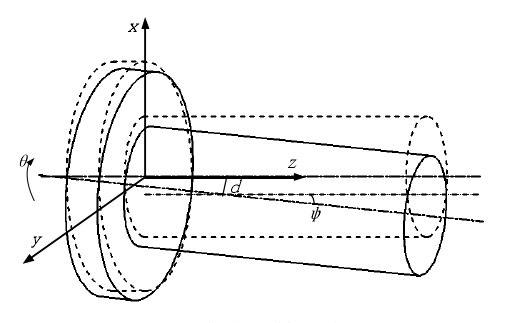

主軸回轉誤差是(shì)由主軸的誤(wù)差運動引起的,理想的主軸隻有自身轉動一個(gè)自由度的運動,實(shí)際上主軸除自身(shēn)轉動外,還有其他(tā)五個自由度上的誤差運動。如圖 2-1 所示,主軸(zhóu)除繞 z 軸的轉動外,其回轉軸線沿 x,y 方向上的運動為徑向誤差運動,繞 x,y 軸(zhóu)的轉動(dòng)為(wéi)傾角誤差運動,沿 z 軸的運動為軸向誤差運動,這些誤差運動總稱為(wéi)主軸的回(huí)轉誤差運動。

圖 2-1 主軸的回轉誤差運動

以上描述是從主軸運動角度描述(shù),通常所說的主軸的回轉誤差即是(shì)這些誤差運動相對於理想的純自身轉動(dòng)產生的誤差,包含徑向(xiàng)運動誤差、傾角運動誤差和軸向運動誤差[43]。

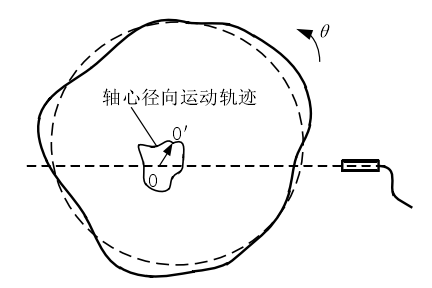

對主(zhǔ)軸徑向運(yùn)動誤差的測量,其難點是主軸(zhóu)的被測截麵不(bú)是理想圓(yuán),而是具有形狀(zhuàng)誤差,測量時被(bèi)測截麵的形狀(zhuàng)誤差回混入測量信號中,如圖 2-2所示。同樣其他形式的回轉誤差(chà)的測量同樣有這些問題。對(duì)於高精度(dù)的回轉軸,特別是超(chāo)精密機床主軸,被測(cè)件的形狀誤差(chà)相對於主軸(zhóu)的(de)回轉誤差是不可以忽略的。所以,對主軸回轉誤差的測量的核心問題是誤差回轉誤差和形狀誤差的分離,即誤差分離。

圖 2-2 形狀誤差混(hún)入測量信號示意圖

近幾十年內國內(nèi)外提出(chū)了很多誤差分離技術,有反向法、多步法、多點法、數理統計和圖(tú)像法等,其中(zhōng)應用最為廣泛的是(shì)利(lì)用傳感(gǎn)器進行測量(liàng)[44]。對(duì)於本課題對超精密車床主軸誤差的測量,要求高精度,在線實(shí)時測量等,綜合分析以上各種誤差分離(lí)技術,確定以多點法為基礎(chǔ)進行測量(liàng)係統的設計。三點法是多點(diǎn)法誤差(chà)分離(lí)中最常用的方法,滿足上述要求。

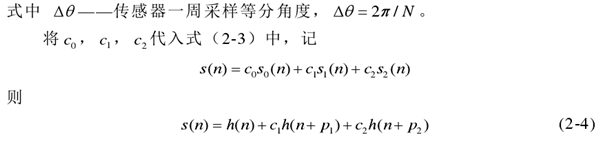

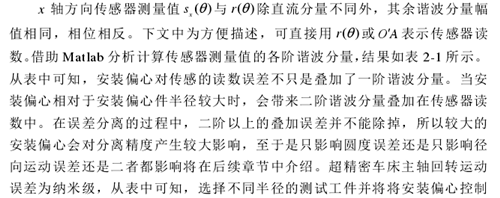

2.1.2 三點法誤差分離(lí)原理

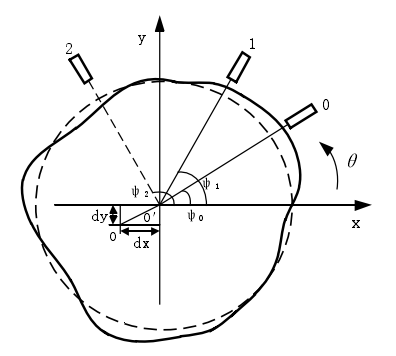

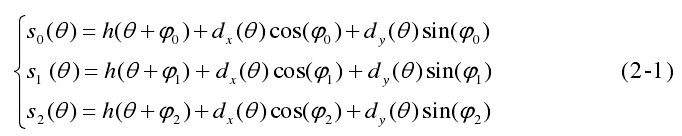

三點法誤差分離技術[28]的測量(liàng)方法是(shì)利用三(sān)個線位移傳感器(qì),以一定的(de)角度間隔布置於回轉軸(zhóu)某一截麵周向位置,對軸的回轉運動進行測量,如圖2-3 所示。理想情況下,測量數據會包含主軸的回轉運動誤差和被測截麵的形狀誤差,三點法誤差(chà)分離技術即是對上述兩種誤差進行有(yǒu)效地分離。

圖 2-3 線位移三點法測量原理(lǐ)

三點法的(de)基本方程,即三個傳感器的輸出(chū)分別為(wéi)

至此,可通過式(2-6),(2-7)從傳感器的離散讀數中分離出圓度誤差和徑向運動誤差。

2.2 測量誤差來源及影響

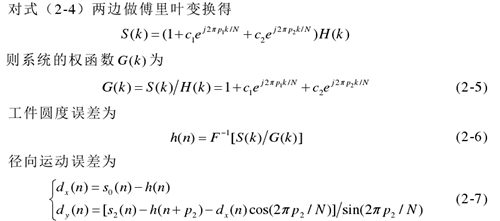

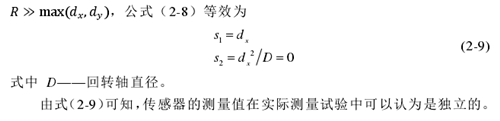

2.2.1 傳感器讀(dú)數誤差影響

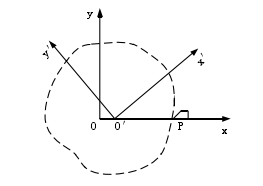

本節討論布置(zhì)於被測(cè)試件截麵周向的傳感器(qì),其讀數的是否具有獨立性(xìng),分析其測(cè)量值誤差(chà)。在回轉軸 x,y 軸方向上布置傳感(gǎn)器 1 和傳感器 2,回轉軸半徑為 R,如圖 2-4 所示。主軸沿 x 軸方向運(yùn)動誤差記為xd ,主軸沿 y 軸(zhóu)方向運動誤差記為(wéi)yd ,傳感器 1 和 2 的測量值分別記為y1 和y2。

圖(tú) 2-4 傳感器讀數誤差示意圖

2.2.2 安(ān)裝(zhuāng)偏心對誤差分離的影響

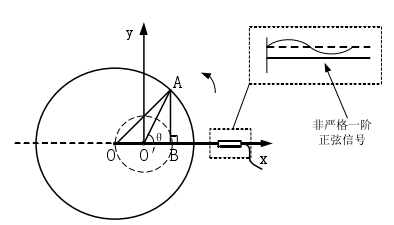

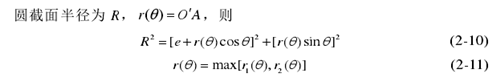

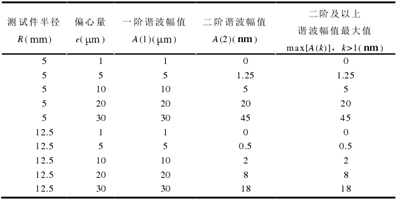

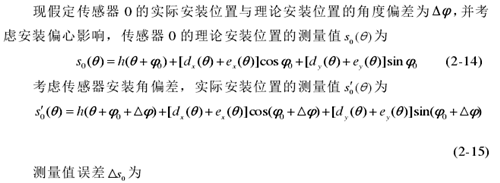

為探討安裝偏心對傳感(gǎn)器測量值的影響(xiǎng),假設回轉是理想軸,即回轉(zhuǎn)軸無運動誤差,做(zuò)定軸轉動。圖 2-5 中圓(yuán)代表安(ān)裝工件某一理想圓截麵,由於安裝偏心使得測試工件圓心 O 與回轉軸心 O?有偏差 。回轉軸在做回轉運動時,圓心 O 做偏心運動。

圖 2-5 偏心運動時傳(chuán)感器測量

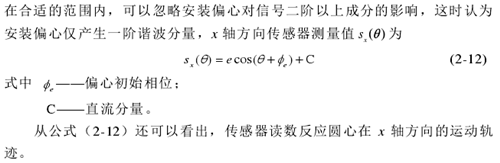

表 2-1 偏心運動產生各階諧波分量情況表(biǎo)

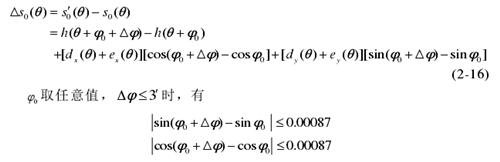

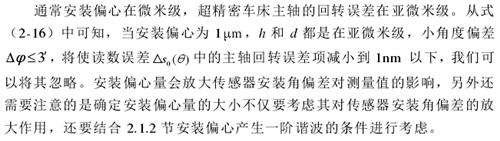

2.2.3 傳感器安裝角(jiǎo)偏差對誤差分離的影響

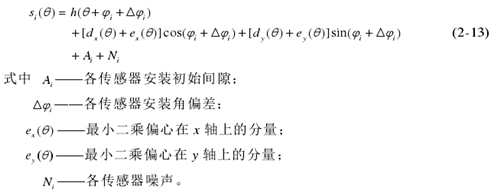

在實際測量過程中,傳感器測量值不但(dàn)包含圓(yuán)度誤差,回轉誤差(chà),最小二乘偏心(xīn)運動量,還包含由傳感器安裝角偏差引起的(de)誤差量,初始安裝間(jiān)隙(xì),噪聲等。傳感器實際測量環境中測量值見下式。

實際測量試驗時,傳感器夾具有一定加工誤差,導致傳感器(qì)的安(ān)裝出現角位置偏差(chà)。對於納米級精密測量,傳感器角位置偏差對傳感器測量值和誤差分離效果(guǒ)影響有多大,重點關注(zhù)角位置偏差對(duì)回轉誤差的影響,本節給出(chū)定量分析(xī)。

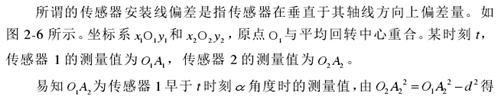

2.2.4 傳感器安裝線偏差對誤差分離的影(yǐng)響

圖(tú) 2-6 測量(liàng)坐標係偏差影響

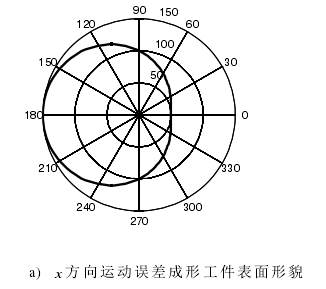

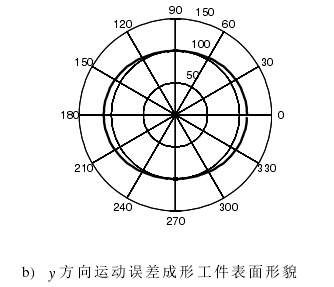

2.3 回轉誤差(chà)運動對(duì)工件表麵成形的影響

基於本課題所用的超精(jīng)密車床,其(qí)主軸的軸向運動誤差相(xiàng)對於徑向運動誤差可以忽略,由(yóu)超精密車床固定刀具加工(gōng)的(de)對稱回轉體的截麵形狀誤差主(zhǔ)要由徑向運動誤差引起(qǐ)。本節從運(yùn)動學(xué)方麵討論主軸徑(jìng)向運動誤差(chà)對固定刀具方向(xiàng)加工工件(jiàn)截麵成形的影響。此截麵的形狀誤差(chà)將作(zuò)為超精密車床主軸回轉精度的一個評價標準。

所謂的(de)單向固定(dìng)敏(mǐn)感指的是對(duì)於有回轉誤差運動的(de)回轉軸,固(gù)定刀具在某一方向上對加工工件的影響[13]。車床在加工(gōng)對(duì)稱回轉體時,刀(dāo)具固(gù)定不動,主軸做回轉誤差運動。刀具固定在某一方向,其對回轉軸不同徑向方向(xiàng)的運動(dòng)誤差的敏感程度是不一樣(yàng)的。或者(zhě)說刀具固定(dìng)在不同的徑向方向時,主(zhǔ)軸的回(huí)轉運動誤差對加工表麵(miàn)形貌的影響是不同的。

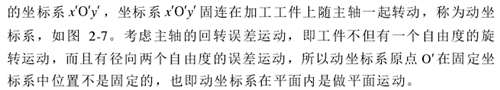

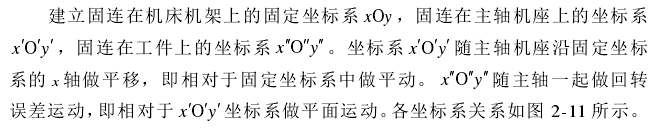

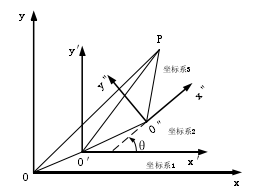

建立(lì)固連在機床上(shàng)的坐標係 xOy ,稱為固定坐標係,固連在加工工件上

圖(tú) 2-7 固定敏感(gǎn)坐標係關聯(lián)

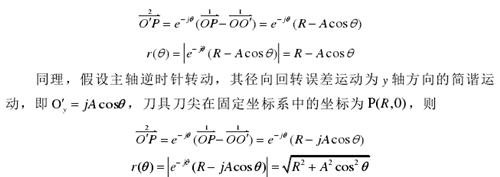

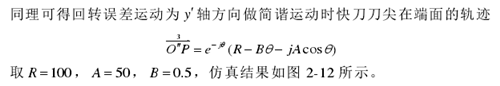

公式(2-18)可反應固(gù)定刀具在主軸有徑向回轉誤差運動時對被加工工件(jiàn)的表麵成形。下麵將通過一個例子進行說明(míng):

圖 2-8 主軸在 x 軸方向做簡諧運動工件的表麵成形

為能直觀地看出固定刀具(jù)安裝方(fāng)向對加工工件表麵(miàn)形(xíng)貌的(de)影響,我們誇大主軸徑向運動誤差,令 R ?100,A ?50,計算(suàn)機仿(fǎng)真工件表麵形貌如圖 2-9。

圖 2-9 主軸(zhóu)徑向誤(wù)差運動(dòng)工件表麵成形

可見,從成形後(hòu)的工件表麵形貌(mào)來看,固定(dìng)刀具(jù)方向對主軸不同徑向的運動誤差的敏感程度是不一樣的。上圖 b)也可以看作是刀具安裝在固定坐標(biāo)係(0,R)處,主(zhǔ)軸有 x 軸方向的簡諧運動時成工件的表麵形(xíng)貌(mào)。從這個角度來講,那就是對於同一個有誤差運動的(de)主軸,刀具安裝方向的不(bú)同對工件表麵成形的影(yǐng)響是不一(yī)樣的。所以,對於主軸回轉誤差的評價要根據主軸在加(jiā)工中(zhōng)的具體應用來評價。

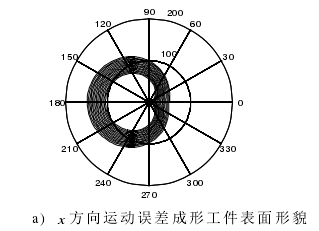

圖 2-10 為主軸有徑向回轉(zhuǎn)誤差運動時,快刀加工工件端麵示意圖。對於(yú)此類(lèi)型加工,雖然運動形式更加複雜,但是還是歸到固定敏感類。

圖 2-10 主軸徑(jìng)向誤差運動(dòng)時快刀加工工件端麵表麵成(chéng)形(xíng)

圖 2-11 快刀加工工件端麵(miàn)各坐標(biāo)關聯

圖 2-12 主軸(zhóu)回轉誤差對軸向(xiàng)端麵成形的影(yǐng)響

由上圖可以看出用快刀伺服在端麵加工微表麵(miàn)結(jié)構時(shí),主軸徑向回轉誤差對工(gōng)件端麵成形軌跡的影響(xiǎng),越(yuè)接近工件中心影響越大。

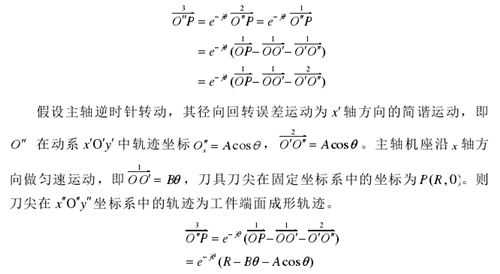

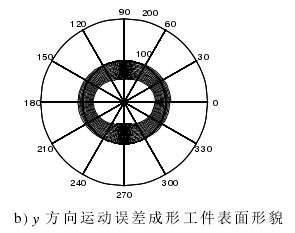

2.4 測試係統設計

2.4.1 硬件(jiàn)係統設計

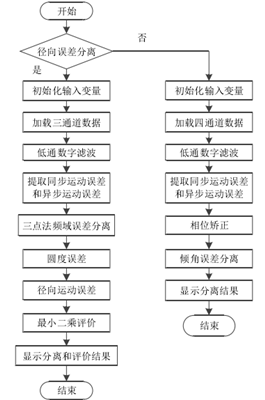

超精密車床主軸回轉誤差測試係統主要由測試工件、位移傳感器(qì)、數據采集卡、計算機以(yǐ)及誤差分離上位機組成,係統組(zǔ)成示意圖(tú)如 2-13 所示。

圖 2-13 超精密車床主軸回(huí)轉誤差測試係統圖(tú)

對於超精密車床主軸回轉誤差的測量,位移傳感器的選用有以下條件:

(1)超(chāo)精密車床主軸回轉(zhuǎn)誤差量級是在納米級,所以要求高精度、高(gāo)分辨率的(de)位移傳感(gǎn)器;

(2)測試係統要保證主軸的正常旋轉狀態下進行測量,所以(yǐ)要求位移傳(chuán)感器必須是無(wú)接(jiē)觸式。

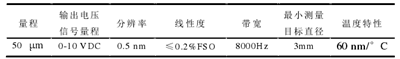

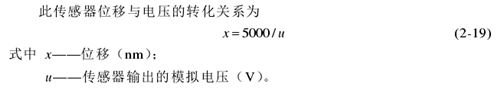

因此本試驗測量係統采用德國米銥公司 capa NCDT6300 單通道高精(jīng)度電容(róng)式位移傳感器,如圖 2-15。此位移傳(chuán)感器為無接觸式測量,測(cè)量分辨率可以 達 到 0.5 nm , 能 夠 滿 足 超 精 密 車 床(chuáng) 主 軸 回 轉 誤 差 運 動 的 測 量 。capa NCDT6300 傳感器的主要性能指標如表 2-3 所示。

表 2-3 capa NCDT6300 單通道高精度電容式(shì)位移(yí)傳感器性能指標

圖 2-15 capa NCDT6300 電容式位移傳感器

capa NCDT6300 電(diàn)容式位移傳(chuán)感器含有一個直徑 6 mm,長為 25 mm 的圓柱體測頭,試驗時(shí)要針對(duì)現有的超精密車床(chuáng)本身結構的空間狀態設計(jì)傳感器測頭夾持平台,如圖 2-16。圖(tú)中的夾持平台主要包含兩個部分:一是雙截麵多點位測頭夾持件,用於夾持(chí)傳感器測頭進行測量任務;二是調節台,負責水平和(hé)垂直(zhí)兩個方向上的調節,使測頭夾持件盡可能與被測試件保(bǎo)持較(jiào)好的(de)同心。

圖 2-16 傳(chuán)感器夾持平台

設計(jì)雙截麵測頭夾持工件時測頭夾持孔要嚴格安裝位移傳感器手冊中的標準設計孔的大小,並保證加(jiā)工精度。孔過大時將會使傳感器測頭(tóu)安裝產生角偏差,降低誤(wù)差分(fèn)離精度。兩截麵對應點位(wèi)的孔要保持較高的平行度,垂直孔軸線要與夾持件低端平麵有較高的垂直度。

安裝(zhuāng)調整的目的是保證測頭夾持件與被測試件的高(gāo)度同(tóng)心。具體的做法分為粗(cū)調和精調兩(liǎng)步:粗調借用水平儀保證安裝的初始精度,精調是在同一截麵上安裝上水平和垂直方向上的(de)傳感器,通過調整水平和垂直調整螺栓尋找垂(chuí)直和水平方向傳感器讀數的最小值。

2.4.2 軟件係統設計(jì)

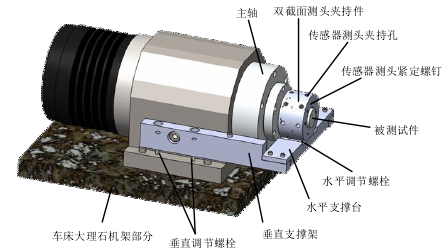

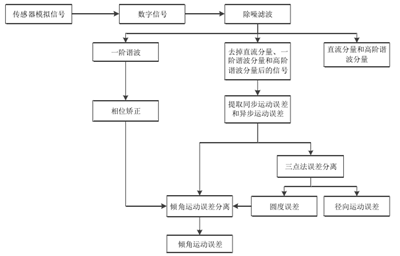

為方便進行主軸徑向(xiàng)運動誤(wù)差(chà)和傾角(jiǎo)運動誤差的(de)計算,設計一套針(zhēn)對超精(jīng)密車床主軸回轉精度的測試係統軟件。該軟件統籌管理數據采集,數據預處理(除噪,提取同步運動誤差等),誤差分離(徑向運動誤差分離和傾(qīng)角運動誤差分離),主軸運動誤差評(píng)價及結果顯示。用戶通過簡單的初始變量設置(zhì),就可以方便的進(jìn)行主軸誤差運動的分析。圖 2-17 為超精密車床主(zhǔ)軸運動誤差分離評價的程序設計流程圖。

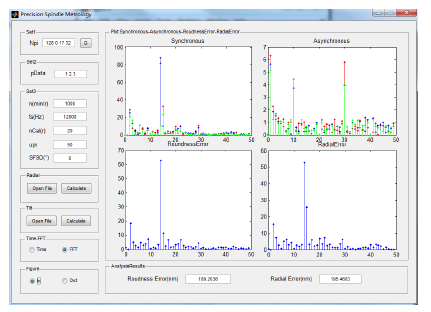

設計超精(jīng)密車床主(zhǔ)軸回轉精度的測試係統軟件,其分析界麵如圖 2-18。軟件主要包含初(chū)始變量設置區,控製區,運算結果顯示區。初始變量設置區主要是傳(chuán)感器分布點位設置,傳感器編號與數據采集卡通道(dào)號連接設置,主軸轉速,采集卡采樣頻率,分析主軸數據轉數,濾波(bō)階次,徑向運動誤差分解方向等。控製(zhì)區主要控製圖形以時域(yù)還是(shì)頻域形式顯示,是(shì)在軟件內畫出還是以 Matlab 原始圖形輸出。運算(suàn)結果顯示區主要顯示分離中間結(jié)果和最(zuì)終分離結果的圖形區域和主軸(zhóu)誤差運動評價結果顯示區域。

圖 2-17 徑向(xiàng)運動誤差和傾角(jiǎo)運動誤差軟件設計(jì)流程圖

圖 2-18 超精密車床(chuáng)主軸回轉精度的測試係統軟件界麵

圖 2-19 超精密車床主軸回轉(zhuǎn)誤(wù)差分離數據處理(lǐ)流程

2.5 本章小結

本(běn)章分析了主軸回轉誤差分離的(de)基本測量方法(fǎ),確定以三點法誤差(chà)分離技術為基礎(chǔ)進行超精密車床主軸回轉(zhuǎn)誤(wù)差的分離。分(fèn)析(xī)測量係統的測量誤(wù)差來源及其對誤差分離結果的影響。通過測(cè)量誤差(chà)分析指導超精(jīng)密車床主軸回轉誤差測(cè)試硬件係統的搭建,為超精密車床主軸納米(mǐ)級(jí)回轉誤差實際測量數據的可靠性提供理論依據,設計了主軸回轉(zhuǎn)誤差測試係統硬件(jiàn)和(hé)軟件係統(tǒng)。

投稿箱(xiāng):

如果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多本專(zhuān)題新聞

專題點擊前十

| 更多